In breve, un forno di ricottura sottovuoto è adatto per materiali altamente sensibili all'ossidazione e alla contaminazione ad alte temperature. Questi includono un'ampia gamma di metalli come acciai inossidabili, leghe di titanio e rame, superleghe e materiali speciali come metalli preziosi, nonché componenti elettronici sensibili e alcune ceramiche avanzate. Il processo viene scelto specificamente per proteggere l'integrità superficiale e la struttura interna del materiale.

La decisione di utilizzare un forno di ricottura sottovuoto riguarda meno quali materiali possono essere riscaldati e più quali materiali vengono danneggiati dalla reazione con l'aria. Lo scopo principale è creare un ambiente controllato e privo di ossigeno per ottenere un prodotto finale puro, incontaminato e strutturalmente uniforme.

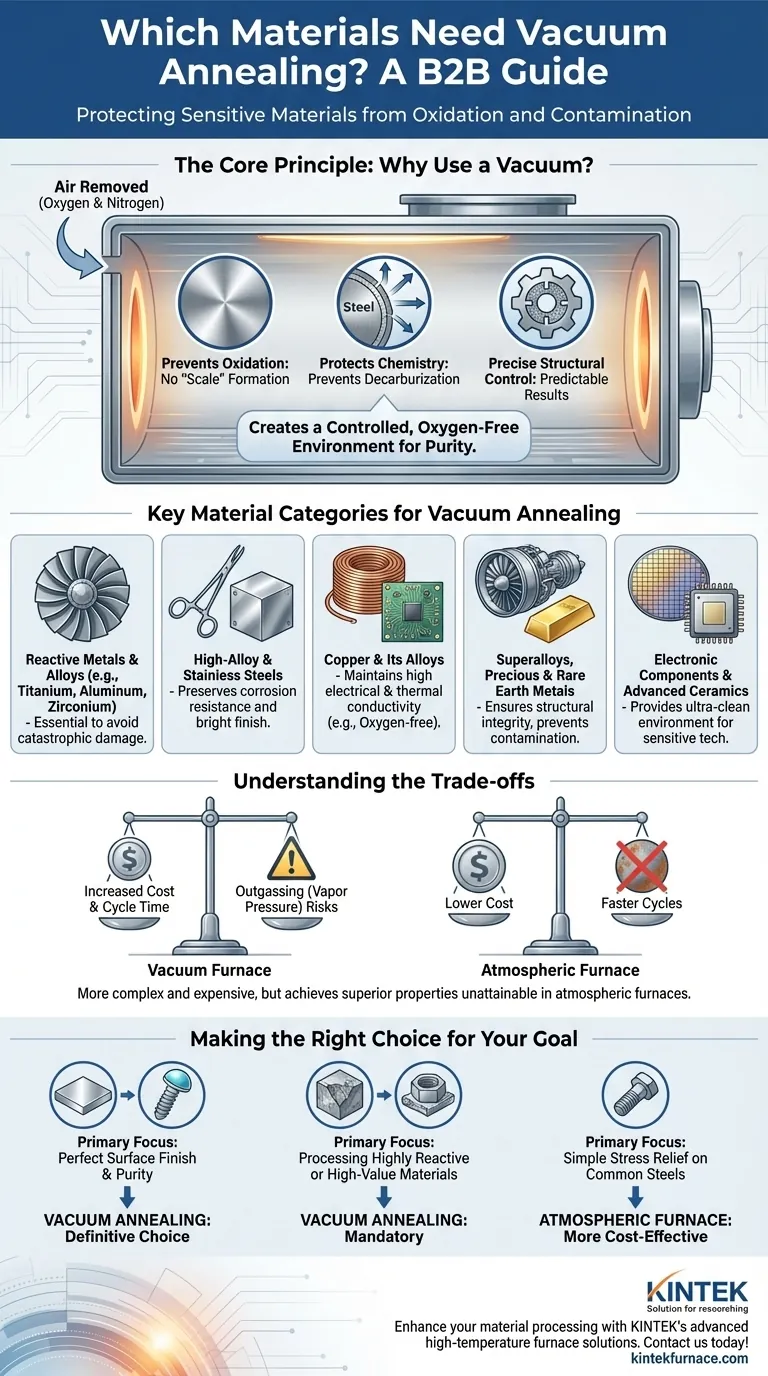

Il Principio Fondamentale: Perché Usare il Vuoto?

La ricottura sottovuoto è una forma specifica di trattamento termico. Il suo valore deriva dalla rimozione dell'atmosfera—principalmente ossigeno e azoto—che normalmente reagirebbe con un pezzo a temperature elevate.

Prevenzione dell'Ossidazione e della Contaminazione

A temperature elevate, la maggior parte dei metalli reagisce prontamente con l'ossigeno, formando uno strato di ossido o "scaglia". Questo è dannoso per i materiali in cui la finitura superficiale è critica.

Un forno sottovuoto utilizza un sistema di pompe per rimuovere l'aria dalla camera sigillata prima che inizi il riscaldamento. Questo priva l'ambiente dell'ossigeno necessario affinché si verifichino queste reazioni chimiche indesiderate, risultando in una finitura superficiale brillante e pulita.

Protezione della Chimica dei Materiali

Per alcune leghe di acciaio, il carbonio vicino alla superficie può reagire con l'ossigeno in un forno convenzionale, un processo noto come decarburazione. Ciò ammorbidisce la superficie e degrada le prestazioni.

La ricottura sottovuoto previene completamente la decarburazione, garantendo che la composizione chimica e le proprietà meccaniche previste del materiale siano preservate dal nucleo alla superficie.

Consentire un Controllo Strutturale Preciso

Gli obiettivi primari della ricottura sono alleviare le tensioni interne, aumentare la duttilità e creare una struttura granulare interna più uniforme.

Eliminando le variabili chimiche indesiderate, un ambiente sottovuoto consente un controllo della temperatura estremamente preciso. Ciò garantisce che le uniche modifiche che si verificano all'interno del materiale siano le trasformazioni metallurgiche desiderate, portando a risultati altamente prevedibili e ripetibili.

Principali Categorie di Materiali per la Ricottura Sottovuoto

Mentre molti materiali possono essere trattati sottovuoto, alcuni ne traggono molto più beneficio di altri e sono considerati candidati primari.

Metalli e Leghe Reattivi

Materiali come leghe di titanio, leghe di alluminio e zirconio sono estremamente reattivi con l'ossigeno a temperature di ricottura. Per questi, il trattamento sottovuoto non è solo benefico, ma è spesso essenziale per evitare danni catastrofici alle proprietà del materiale.

Acciai Altamente Legati e Inossidabili

Gli acciai inossidabili, gli acciai per utensili e altri acciai altamente legati contengono quantità significative di cromo, molibdeno o altri elementi che si ossidano facilmente. La ricottura sottovuoto protegge queste leghe costose, preservando sia la loro resistenza alla corrosione che la loro finitura brillante.

Rame e Sue Leghe

Per applicazioni nell'elettronica e nella tecnologia del vuoto, il rame senza ossigeno è critico. La ricottura sottovuoto assicura che non venga introdotto ossigeno nel materiale, mantenendo la sua elevata conduttività elettrica e termica.

Superleghe, Metalli Preziosi e Materiali Speciali

Le superleghe a base di nichel, utilizzate nell'industria aerospaziale e nei motori a turbina, richiedono una perfetta integrità strutturale. Allo stesso modo, i metalli preziosi (oro, argento, platino) e i metalli delle terre rare vengono trattati sottovuoto per prevenire qualsiasi perdita di materiale o contaminazione superficiale, preservando il loro alto valore.

Componenti Elettronici e Ceramiche Avanzate

I semiconduttori, l'imballaggio elettronico e alcune ceramiche avanzate sono estremamente sensibili anche a tracce di contaminazione. La lavorazione sottovuoto fornisce l'ambiente ultra-pulito necessario per queste applicazioni ad alta tecnologia.

Comprendere i Compromessi

La ricottura sottovuoto è uno strumento potente, ma non è la soluzione universale per tutte le esigenze di trattamento termico.

Costo e Tempo di Ciclo Aumentati

I forni sottovuoto sono più complessi e costosi da costruire e gestire rispetto ai forni atmosferici. Il processo richiede anche più tempo a causa del tempo necessario per pompare la camera fino al livello di vuoto target e successivamente riempirla per il raffreddamento.

Degassamento e Tensione di Vapore

Una considerazione chiave è la tensione di vapore degli elementi all'interno di una lega. In alto vuoto, alcuni elementi con un basso punto di ebollizione (come lo zinco nell'ottone o il cadmio in certi acciai) possono letteralmente evaporare dalla superficie del materiale ad alte temperature. Questo fenomeno, noto come degassamento, può alterare la composizione della lega e deve essere gestito con attenzione.

Quando il Vuoto Non È Necessario

Per acciai semplici a basso tenore di carbonio in cui uno strato di ossido superficiale è accettabile o verrà rimosso da successive lavorazioni meccaniche, un forno atmosferico più economico è spesso sufficiente. La spesa aggiuntiva della lavorazione sottovuoto non offre alcun beneficio significativo in questi casi.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo di ricottura corretto richiede di bilanciare le esigenze del materiale con i requisiti dell'applicazione finale.

- Se il tuo obiettivo principale è una finitura superficiale e una purezza perfette: Per impianti medicali, componenti aerospaziali o parti elettroniche, la ricottura sottovuoto è la scelta definitiva.

- Se il tuo obiettivo principale è la lavorazione di materiali altamente reattivi o di alto valore: Per titanio, superleghe o metalli preziosi, la ricottura sottovuoto è obbligatoria per proteggere l'integrità del materiale.

- Se il tuo obiettivo principale è il semplice scarico delle tensioni su acciai comuni: Per componenti non critici in acciaio al carbonio o a bassa lega, un forno atmosferico convenzionale è tipicamente più conveniente.

In definitiva, scegliere la ricottura sottovuoto è un investimento per ottenere proprietà del materiale e una purezza superiori che non possono essere raggiunte in un'atmosfera convenzionale.

Tabella riassuntiva:

| Categoria Materiale | Esempi Chiave | Benefici Primari |

|---|---|---|

| Metalli e Leghe Reattivi | Titanio, Alluminio, Zirconio | Previene ossidazione e danni catastrofici |

| Acciai Altamente Legati e Inossidabili | Acciaio inossidabile, Acciaio per utensili | Preserva la resistenza alla corrosione e la finitura superficiale |

| Rame e Sue Leghe | Rame senza ossigeno | Mantiene elevata conduttività elettrica e termica |

| Superleghe e Metalli Preziosi | Superleghe di nichel, Oro, Platino | Garantisce integrità strutturale e previene la contaminazione |

| Componenti Elettronici e Ceramiche | Semiconduttori, Ceramiche avanzate | Fornisce un ambiente ultra-pulito per applicazioni sensibili |

Pronto a migliorare la lavorazione dei tuoi materiali con precisione e purezza? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi forni a vuoto e ad atmosfera controllata, su misura per settori come l'aerospaziale, l'elettronica e i dispositivi medici. La nostra esperienza in R&S e la produzione interna garantiscono una profonda personalizzazione per soddisfare le tue esigenze uniche. Contattaci oggi per discutere come i nostri forni di ricottura sottovuoto possono proteggere i tuoi materiali di alto valore e migliorare i tuoi risultati!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi