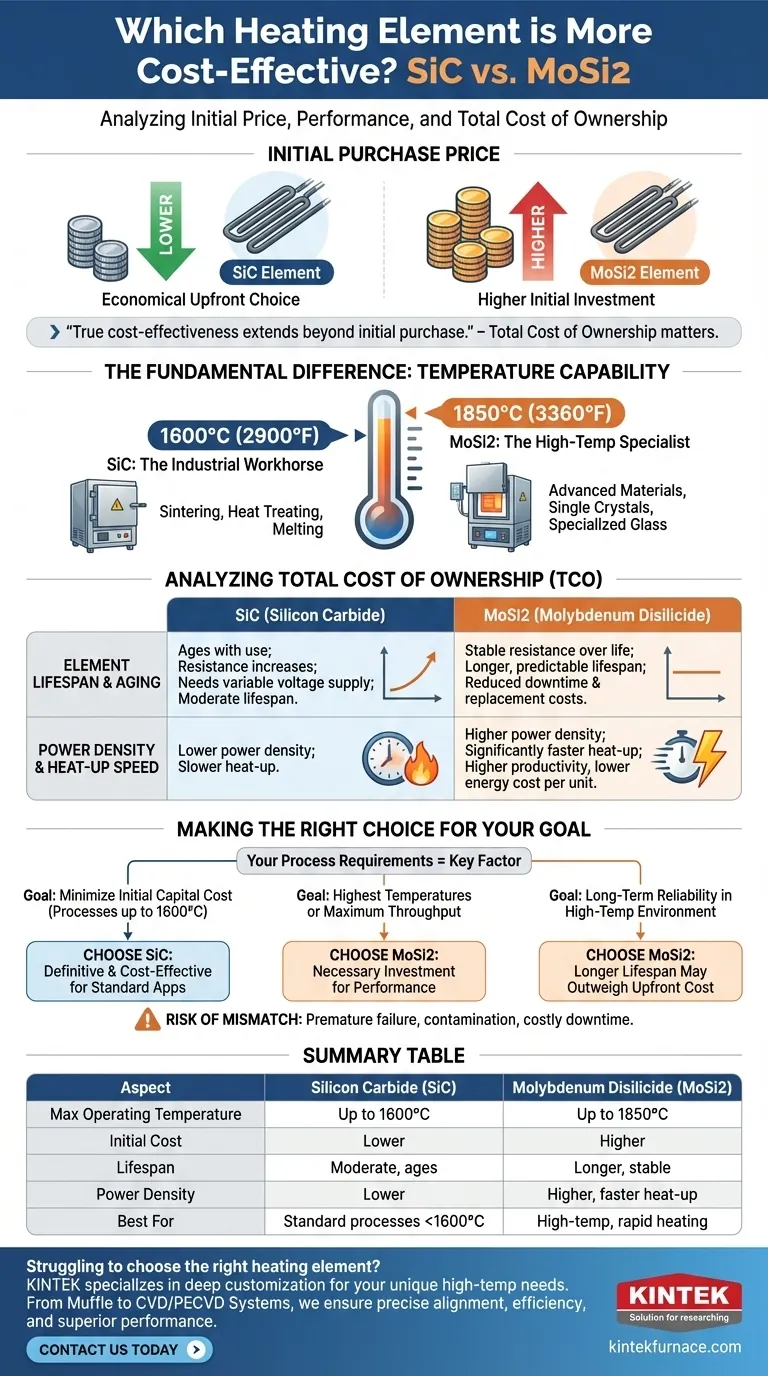

In termini di prezzo di acquisto iniziale, gli elementi riscaldanti in Carburo di Silicio (SiC) sono generalmente meno costosi degli elementi in Disilicuro di Molibdeno (MoSi2). Ciò rende il SiC una scelta iniziale più economica per molte applicazioni standard di forni industriali e da laboratorio.

La vera misura della convenienza, tuttavia, va oltre l'acquisto iniziale. Sebbene il SiC sia più economico da acquistare, il MoSi2 offre spesso un costo totale di proprietà inferiore nelle applicazioni che richiedono temperature estremamente elevate o riscaldamento rapido, grazie alla sua superiore durabilità e prestazioni in quelle condizioni specifiche.

La Differenza Fondamentale: Capacità di Temperatura

Il fattore più critico che distingue questi due materiali è la loro temperatura massima di esercizio raccomandata. Questa singola variabile è il motore principale sia del costo che dell'idoneità all'applicazione.

Carburo di Silicio (SiC): Il Cavallo di Battaglia Industriale

Gli elementi in SiC sono la scelta predefinita per una vasta gamma di processi di riscaldamento. Sono robusti, affidabili e offrono prestazioni eccezionali nelle applicazioni che operano fino a circa 1600°C (2900°F).

La loro combinazione di costo moderato e alte prestazioni li rende ideali per processi come sinterizzazione, trattamento termico e fusione in molte industrie della ceramica, dei metalli e dell'elettronica.

Disilicuro di Molibdeno (MoSi2): Lo Specialista ad Alta Temperatura

Gli elementi in MoSi2 sono progettati per gli ambienti termici più esigenti. Possono operare in modo costante a temperature molto elevate, spesso fino a 1850°C (3360°F).

Questa capacità li rende essenziali per la ricerca sui materiali avanzati, la crescita di cristalli singoli e la produzione specializzata di vetro, dove le temperature superano i limiti del SiC.

Oltre il Prezzo di Acquisto: Analisi del Costo Totale di Proprietà

Una decisione veramente conveniente richiede di considerare l'intero ciclo di vita dell'elemento. L'investimento iniziale più elevato per il MoSi2 può essere giustificato dai suoi benefici di prestazione a lungo termine nell'applicazione corretta.

Durata dell'Elemento e Invecchiamento

Gli elementi in SiC "invecchiano" durante l'uso, il che significa che la loro resistenza elettrica aumenta gradualmente nel tempo. Ciò richiede un alimentatore con uscita di tensione variabile per compensare, e alla fine, gli elementi devono essere sostituiti.

Gli elementi in MoSi2, al contrario, mostrano pochissimo cambiamento di resistenza durante la loro vita operativa. Questa stabilità può portare a una maggiore durata e a prestazioni più prevedibili, riducendo i tempi di inattività e i costi di sostituzione nelle operazioni ad alta richiesta.

Densità di Potenza e Velocità di Riscaldamento

Gli elementi in MoSi2 possono sopportare un carico di wattaggio, o densità di potenza, molto più elevato rispetto al SiC. Ciò consente loro di riscaldare un forno alla temperatura target in modo significativamente più rapido.

Per le strutture in cui la produttività del processo è fondamentale, questi cicli più rapidi possono tradursi direttamente in una maggiore produttività e in un minor costo energetico per unità prodotta, compensando rapidamente il costo iniziale più elevato dell'elemento.

Comprendere i Compromessi

Scegliere l'elemento sbagliato è l'errore più costoso che si possa commettere. Porta a guasti prematuri, contaminazione del processo e costosi tempi di inattività operativa.

Il Caso per il SiC

Scegli il SiC quando il tuo processo opera comodamente sotto i 1600°C e non richiede cicli termici estremamente rapidi. Il suo costo di capitale inferiore e la comprovata affidabilità lo rendono la scelta economica chiara per la maggior parte delle applicazioni standard ad alta temperatura.

Il Caso per il MoSi2

Investi in MoSi2 solo quando il tuo processo lo richiede. Se devi superare i limiti termici del SiC o se il riscaldamento rapido è fondamentale per la tua produttività, le prestazioni superiori e la maggiore durata del MoSi2 forniranno un ritorno sull'investimento migliore.

Il Rischio di Disallineamento

L'utilizzo di un elemento SiC in un'applicazione troppo calda ne causerà un rapido guasto. Al contrario, l'utilizzo di un elemento MoSi2 più costoso in un processo semplice a temperatura più bassa è una spesa in conto capitale non necessaria che non offre alcun vantaggio tangibile.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti specifici del tuo processo sono l'unico fattore che conta. L'elemento più "conveniente" è quello che è correttamente abbinato al lavoro.

- Se la tua priorità principale è minimizzare il costo iniziale di capitale per processi fino a 1600°C: Il SiC è la scelta definitiva e più conveniente.

- Se la tua priorità principale è raggiungere le temperature più elevate possibili o la massima produttività di processo: Le capacità del MoSi2 sono un investimento necessario e si rivelerà più conveniente grazie alle sue prestazioni uniche.

- Se la tua priorità principale è l'affidabilità a lungo termine in un ambiente continuo ad alta temperatura: Devi calcolare attentamente il costo totale, poiché la maggiore durata del MoSi2 potrebbe superare il suo prezzo iniziale più elevato.

In definitiva, la vera convenienza si ottiene abbinando con precisione le capacità dell'elemento riscaldante alle tue specifiche esigenze operative.

Tabella Riassuntiva:

| Aspetto | Carburo di Silicio (SiC) | Disilicuro di Molibdeno (MoSi2) |

|---|---|---|

| Temperatura Massima di Esercizio | Fino a 1600°C | Fino a 1850°C |

| Costo Iniziale | Inferiore | Superiore |

| Durata | Moderata, invecchia nel tempo | Più lunga, resistenza stabile |

| Densità di Potenza | Inferiore | Superiore, riscaldamento più rapido |

| Ideale Per | Processi standard sotto i 1600°C | Applicazioni ad alta temperatura e riscaldamento rapido |

Hai difficoltà a scegliere l'elemento riscaldante giusto per il forno del tuo laboratorio? KINTEK è specializzata in soluzioni avanzate ad alta temperatura su misura per le tue esigenze uniche. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una linea di prodotti diversificata che include Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e a Atmosfera, e Sistemi CVD/PECVD. Con solide capacità di personalizzazione approfondita, garantiamo un allineamento preciso con i tuoi requisiti sperimentali, migliorando l'efficienza e riducendo i costi. Non lasciare che apparecchiature inadatte rallentino i tuoi progressi: contattaci oggi per discutere come le nostre soluzioni possono ottimizzare i tuoi processi e offrire prestazioni superiori!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità