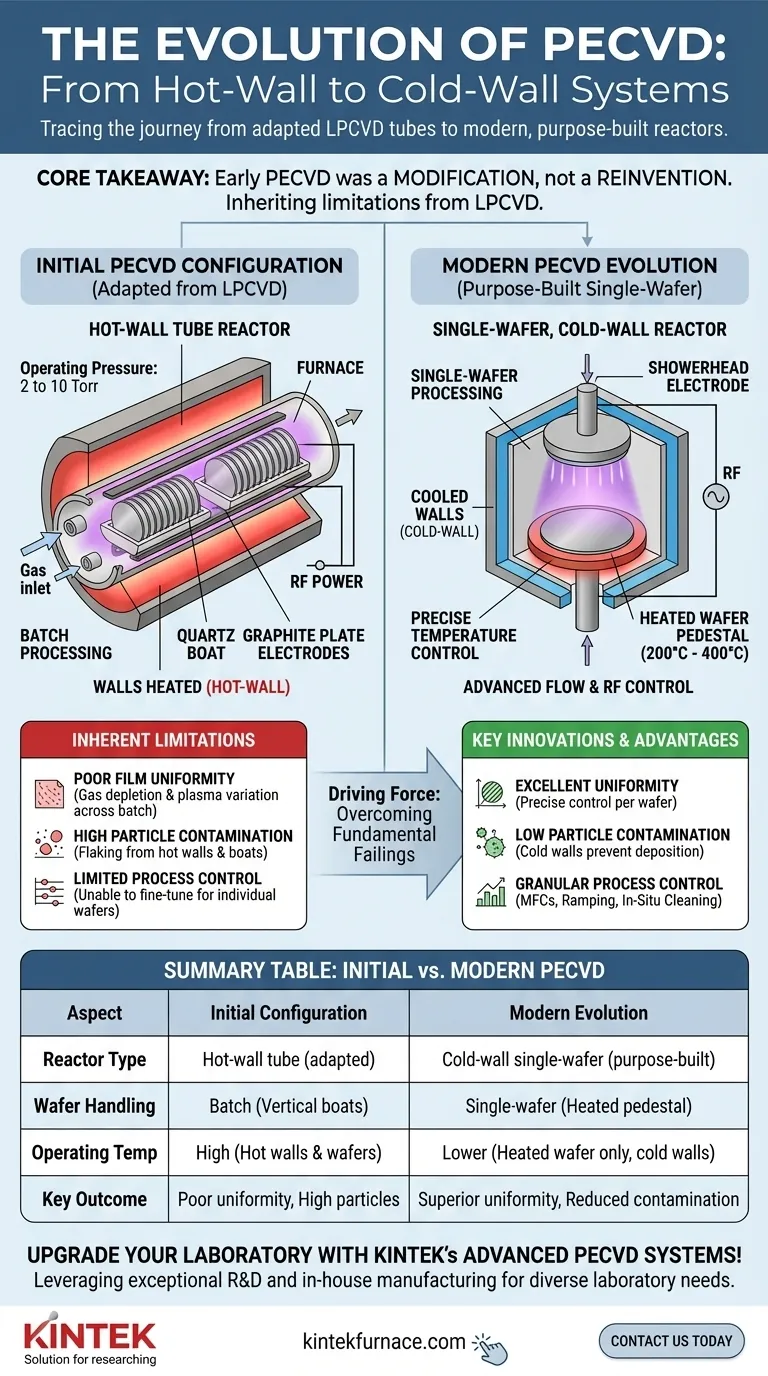

Inizialmente, i primi sistemi commerciali di deposizione chimica da fase vapore potenziata al plasma (PECVD) non erano progetti rivoluzionari. Erano invece adattamenti pragmatici della tecnologia prevalente del loro tempo: la deposizione chimica da fase vapore a bassa pressione (LPCVD). Questi primi sistemi erano costruiti attorno a un reattore a tubo a parete calda evacuato, operante a pressioni tra 2 e 10 Torr, che rispecchiava direttamente la configurazione dei forni LPCVD esistenti.

Il punto chiave è che i primi PECVD erano una modifica, non una reinvenzione. Inserendo elettrodi nei reattori a tubo LPCVD a parete calda esistenti, gli ingegneri crearono un processo al plasma, ma questo approccio ereditò tutte le limitazioni fondamentali del suo predecessore, in particolare la scarsa uniformità e la contaminazione da particelle.

Le Fondamenta: Adattamento della Tecnologia LPCVD

L'obiettivo dei primi PECVD era raggiungere la deposizione a temperature più basse rispetto all'LPCVD, ma l'hardware era una diretta evoluzione di ciò che era già in uso per i processi ad alta temperatura.

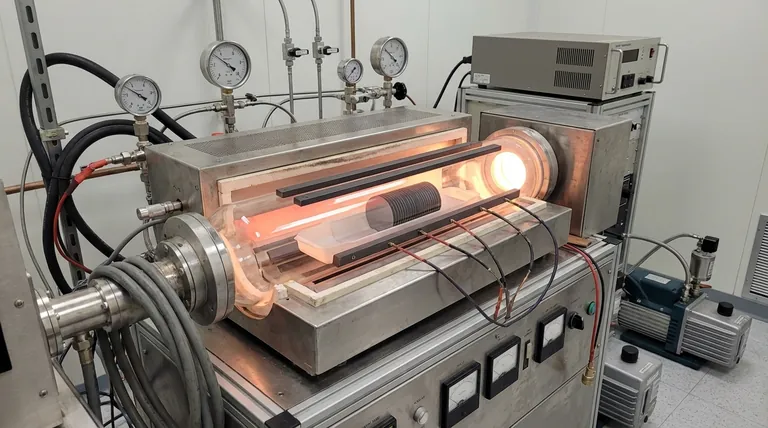

Il Reattore a Tubo a Parete Calda

Il componente centrale di questi sistemi di prima generazione era un grande forno a tubo di quarzo. Questo tubo veniva riscaldato esternamente, il che significava che le pareti del reattore erano calde quanto i substrati in lavorazione.

All'interno di questo tubo, i wafer di silicio venivano caricati verticalmente in "barche" di quarzo, consentendo la lavorazione di decine o addirittura centinaia di wafer in un singolo lotto.

Introduzione del Plasma

Per trasformare un sistema LPCVD in un sistema PECVD, gli elettrodi venivano posizionati all'interno del tubo. Si trattava tipicamente di piastre di grafite parallele che si estendevano per tutta la lunghezza del reattore, posizionate tra le barche dei wafer.

Quando l'energia a radiofrequenza (RF) veniva applicata a questi elettrodi, un plasma veniva generato dai gas precursori, consentendo la deposizione sulle superfici del wafer a una temperatura molto più bassa.

Condizioni Operative Iniziali

Questi sistemi a batch operavano in un intervallo di vuoto medio da 2 a 10 Torr. Questa pressione era necessaria per mantenere un plasma stabile nell'intero volume del reattore a tubo.

Comprensione delle Limitazioni Intrinseche

Sebbene funzionale, l'adozione dell'architettura a parete calda ha comportato problemi significativi e prevedibili, che i riferimenti forniti descrivono come "simili fallimenti dell'LPCVD a parete calda".

Scarsa Uniformità del Film

In un tubo lungo e caldo, i reagenti gassosi vengono consumati mentre fluiscono dall'ingresso allo scarico. Questo effetto di "esaurimento del gas" significava che i wafer nella parte anteriore del tubo erano esposti a una concentrazione di gas diversa rispetto ai wafer nella parte posteriore, portando a variazioni nello spessore e nelle proprietà del film attraverso il lotto. Anche la densità del plasma variava lungo la lunghezza del tubo, aggravando il problema dell'uniformità.

Elevata Contaminazione da Particelle

Poiché l'intera parete del tubo era calda, la deposizione avveniva ovunque, non solo sui wafer. Questo film indesiderato sulle pareti del reattore e sulle barche dei wafer si sarebbe sfaldato durante i cicli di temperatura, generando particelle che potevano cadere sui wafer e causare difetti letali per i dispositivi.

Controllo di Processo Limitato

Un reattore a tubo batch offre un controllo individuale molto limitato. L'intero lotto di wafer è sottoposto alle stesse condizioni di temperatura e plasma. Era impossibile regolare finemente i parametri per un wafer specifico o apportare rapide modifiche al processo, un requisito chiave per la produzione avanzata di semiconduttori.

L'Evoluzione Verso il PECVD Moderno

I difetti del design a tubo a parete calda hanno spinto direttamente lo sviluppo dei reattori a wafer singolo e a parete fredda che sono oggi standard.

Il Passaggio a Reattori a Wafer Singolo e a Parete Fredda

I moderni sistemi PECVD elaborano un wafer alla volta in una camera molto più piccola. Fondamentalmente, le pareti della camera sono mantenute fredde mentre solo l'elettrodo inferiore che supporta il wafer viene riscaldato, spesso a temperature comprese tra 200°C e 400°C.

Questo design a parete fredda riduce drasticamente la deposizione indesiderata sulle superfici della camera, portando a un processo molto più pulito con molte meno particelle.

Controllo di Processo Granulare

I sistemi contemporanei dispongono di controlli avanzati inimmaginabili nei primi forni a tubo. Ciò include:

- Controllori di flusso di massa (MFC) per una erogazione di gas precisa e ripetibile.

- Software di rampa dei parametri per modificare le condizioni durante la deposizione.

- Commutazione RF per la regolazione fine delle proprietà del film come lo stress meccanico.

Automazione e Pulizia In-Situ

I reattori moderni risolvono il problema delle particelle con la pulizia al plasma in-situ. Dopo l'elaborazione di un wafer, un gas di pulizia viene utilizzato per creare un plasma che incide qualsiasi film residuo dall'interno della camera. Questo passaggio automatizzato, monitorato dal controllo del punto finale, garantisce un ambiente costantemente pulito per ogni wafer.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questa storia non è solo accademico; chiarisce i principi ingegneristici fondamentali che definiscono le moderne apparecchiature di deposizione.

- Se il tuo obiettivo principale è l'ingegneria di processo: Riconoscere le limitazioni dei sistemi a parete calda spiega perché i moderni reattori a wafer singolo e a parete fredda sono lo standard industriale per i film ad alte prestazioni.

- Se il tuo obiettivo principale è la progettazione di attrezzature: L'evoluzione dai tubi batch alle camere a wafer singolo evidenzia la necessità impellente di massimizzare l'uniformità del film e minimizzare la contaminazione.

- Se il tuo obiettivo principale è la ricerca accademica: Comprendere le configurazioni iniziali fornisce contesto per i dati storici e chiarisce il compromesso fondamentale tra l'elevata produttività della lavorazione a batch e l'elevata precisione dei sistemi a singolo substrato.

Tracciando il percorso dai tubi LPCVD adattati ai reattori al plasma appositamente costruiti, possiamo vedere chiaramente come ogni innovazione sia stata una risposta diretta a una limitazione fisica fondamentale.

Tabella riassuntiva:

| Aspetto | Configurazione Iniziale PECVD | Limitazioni Chiave |

|---|---|---|

| Tipo di Reattore | Reattore a tubo a parete calda adattato da LPCVD | Scarsa uniformità del film a causa dell'esaurimento del gas e della variazione del plasma |

| Pressione Operativa | 2 a 10 Torr | Elevata contaminazione da particelle dovuta alla deposizione sulle pareti |

| Gestione Wafer | Lavorazione a batch con barche verticali di quarzo | Controllo di processo limitato e impossibilità di regolazione fine |

| Generazione del Plasma | Elettrodi di grafite paralleli alimentati a RF all'interno del tubo | Inefficace stabilità e uniformità del plasma |

Aggiorna il tuo laboratorio con i sistemi PECVD avanzati di KINTEK! Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, inclusi Forni a Muffola, a Tubo, Rotanti, Forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare precisamente i requisiti sperimentali unici. Migliora la tua ricerca con una superiore uniformità del film e una ridotta contaminazione—contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

Domande frequenti

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse