Al suo interno, un forno a muffola funziona secondo un unico principio di riscaldamento principale. La stragrande maggioranza dei forni a muffola moderni, dalle piccole unità da banco ai grandi modelli industriali, utilizza il riscaldamento a resistenza elettrica. Questo processo prevede il passaggio di una corrente elettrica attraverso materiali speciali ad alta resistenza noti come elementi riscaldanti, che generano un calore intenso all'interno di una camera isolata senza combustione diretta.

La distinzione cruciale non è il tipo di sistema di riscaldamento — che è quasi sempre elettrico — ma come tale sistema è integrato nel design fisico del forno. Comprendere l'architettura del forno (ad esempio, a scatola, a tubo, sottovuoto) è la chiave per selezionare lo strumento giusto per la propria specifica applicazione ad alta temperatura.

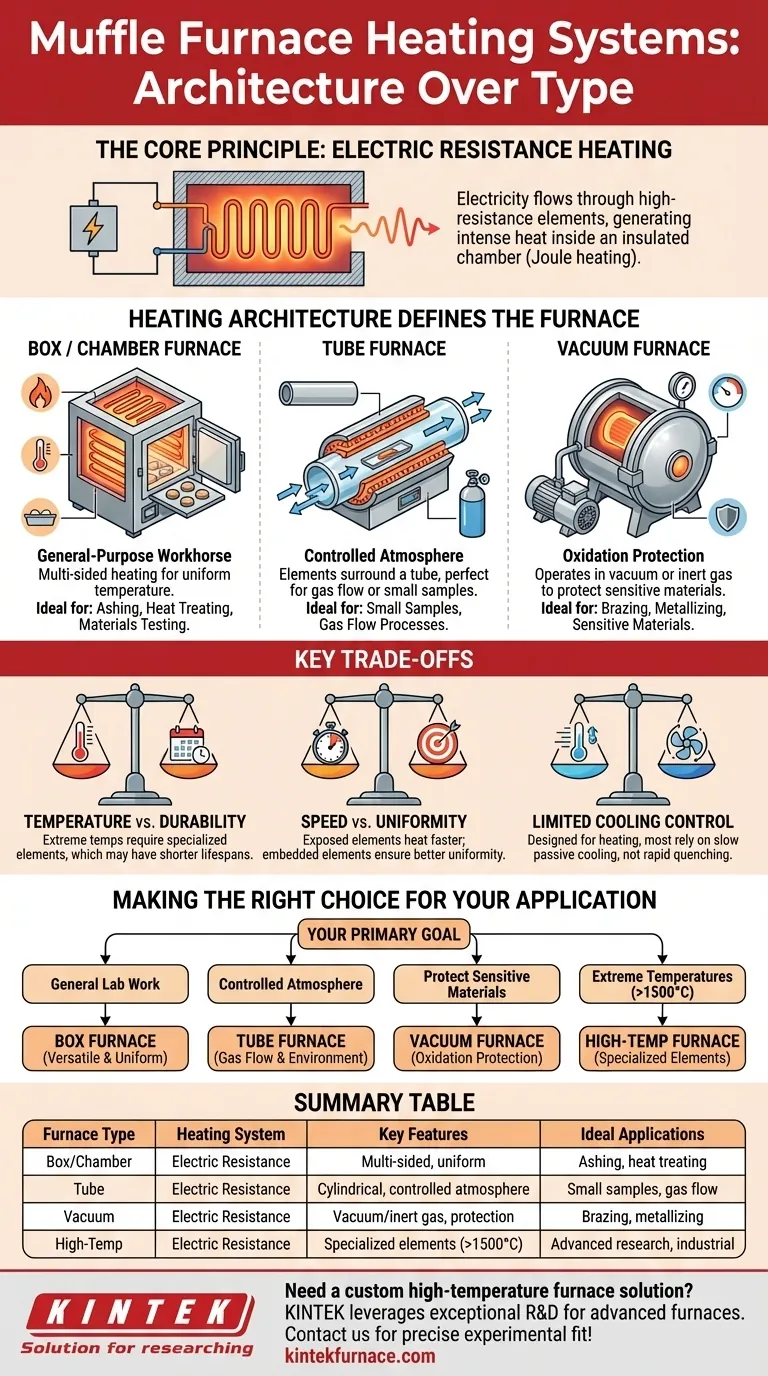

La Tecnologia di Base: Riscaldamento a Resistenza Elettrica

Come Funziona il Riscaldamento Elettrico

Il principio è semplice: l'elettricità fluisce attraverso elementi riscaldanti realizzati con materiali ad alta resistenza elettrica. Questa resistenza converte l'energia elettrica in energia termica, o calore, un fenomeno noto come riscaldamento Joule.

Questi elementi sono montati all'interno di una camera isolata, che minimizza la dispersione di calore e consente al forno di raggiungere e mantenere temperature estremamente elevate in modo efficiente e con un controllo preciso.

Posizionamento degli Elementi e Distribuzione del Calore

Il posizionamento degli elementi riscaldanti è un fattore di progettazione critico che influisce direttamente sulle prestazioni. Le configurazioni comuni includono il riscaldamento da più lati per garantire una temperatura uniforme in tutta la camera.

I forni possono presentare un riscaldamento su tre lati (elementi su entrambi i lati e in alto) o un riscaldamento superiore e inferiore. L'obiettivo è creare un ambiente termico costante, fondamentale per esperimenti scientifici e processi di produzione come la ricottura e la sinterizzazione.

Come l'Architettura del Riscaldamento Definisce il Tipo di Forno

Sebbene la fonte di calore sia costante, la sua applicazione all'interno di diverse strutture del forno è ciò che crea categorie distinte. L'architettura del forno è progettata per soddisfare le esigenze di processi specifici.

Forni a Scatola o a Camera

Questo è il design più comune, simile a una semplice scatola isolata. È un cavallo di battaglia multiuso per un'ampia gamma di applicazioni come l'incenerimento (ashing), il trattamento termico e i test sui materiali in un'atmosfera d'aria standard.

Forni a Tubo

In un forno a tubo, gli elementi riscaldanti circondano un tubo cilindrico, spesso realizzato in ceramica o quarzo. Questo design è ideale per riscaldare piccoli campioni, eseguire processi che richiedono un'atmosfera gassosa controllata o per applicazioni a flusso continuo.

Forni Sottovuoto

Per i materiali che verrebbero danneggiati o ossidati dall'esposizione all'aria ad alte temperature, è necessario un forno sottovuoto. Gli elementi riscaldanti funzionano all'interno di una camera da cui è stata evacuata l'aria, creando un vuoto o un ambiente di gas inerte per proteggere i materiali sensibili durante processi come la brasatura o la metallizzazione.

Comprendere i Compromessi Chiave

La scelta di un forno a muffola richiede un bilanciamento delle caratteristiche prestazionali. Il design del sistema di riscaldamento introduce importanti compromessi che è necessario considerare.

Intervallo di Temperatura vs. Durata degli Elementi

I forni in grado di raggiungere temperature molto elevate (sopra i 1500°C) richiedono materiali per elementi riscaldanti specializzati e più costosi. Questi elementi ad alte prestazioni possono avere una durata operativa più breve e possono essere più sensibili agli shock termici rispetto agli elementi standard utilizzati nei forni fino a 1200°C.

Velocità vs. Uniformità

I forni con elementi riscaldanti esposti tendono a riscaldarsi più rapidamente. Tuttavia, gli elementi incorporati nell'isolamento refrattario spesso forniscono una migliore uniformità della temperatura in tutta la camera, il che è fondamentale per risultati riproducibili.

Controllo Limitato del Raffreddamento

La maggior parte dei forni da laboratorio a muffola è progettata per il riscaldamento, non per il raffreddamento rapido. Il raffreddamento è tipicamente passivo, facendo affidamento sull'isolamento del forno per dissipare lentamente il calore. Alcuni modelli includono uno scarico semplice basato su ventole, ma sistemi di raffreddamento sofisticati e controllati non sono una caratteristica standard.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo processo specifico detta quale architettura del forno è più adatta. Concentrati sul tuo obiettivo principale per determinare la soluzione migliore.

- Se il tuo obiettivo principale è il lavoro di laboratorio generico: Un forno a muffola standard di tipo scatola con riscaldamento su più lati offre il miglior equilibrio tra versatilità e prestazioni per compiti come l'incenerimento, la fusione o la ricottura.

- Se il tuo obiettivo principale è lavorare con un'atmosfera controllata: Un forno a tubo è la scelta definitiva per far fluire gas specifici su un campione o per mantenere un particolare ambiente.

- Se il tuo obiettivo principale è proteggere materiali sensibili dall'ossidazione: Un forno sottovuoto è irrinunciabile per processi ad alta temperatura che coinvolgono metalli reattivi o ceramiche avanzate.

- Se il tuo obiettivo principale è raggiungere temperature estreme (sopra i 1500°C): Avrai bisogno di un forno specializzato ad alta temperatura con elementi riscaldanti appropriati progettati per applicazioni industriali o di ricerca avanzate.

In definitiva, il successo dipende dall'allineamento diretto del design e delle capacità del forno con i requisiti del tuo materiale e processo.

Tabella Riassuntiva:

| Tipo di Forno | Sistema di Riscaldamento | Caratteristiche Principali | Applicazioni Ideali |

|---|---|---|---|

| Scatola/Camera | Resistenza Elettrica | Riscaldamento su più lati, temperatura uniforme | Incenerimento, trattamento termico, test sui materiali |

| Tubo | Resistenza Elettrica | Design cilindrico, atmosfera controllata | Piccoli campioni, processi a flusso di gas |

| Sottovuoto | Resistenza Elettrica | Ambiente sottovuoto/gas inerte, protezione dall'ossidazione | Brasatura, metallizzazione, materiali sensibili |

| Alta Temperatura | Resistenza Elettrica | Elementi specializzati, temperature estreme (>1500°C) | Ricerca avanzata, processi industriali |

Hai bisogno di una soluzione personalizzata per forni ad alta temperatura? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire forni avanzati come Forni a Muffola, a Tubo, Rotativi, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce una perfetta aderenza alle tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza e le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente