In breve, un moderno forno di sinterizzazione dentale è uno strumento altamente versatile in grado di processare le tre categorie principali di ceramiche dentali ad alte prestazioni: zirconia, vetroceramiche come il disilicato di litio e porcellane feldspatiche tradizionali. La sua funzione principale è quella di eseguire cicli di riscaldamento e raffreddamento precisi e programmabili, adattati alle esigenze uniche di ogni materiale.

Il vero valore di un forno dentale non risiede solo nella sua capacità di raggiungere alte temperature, ma nella sua precisione nel controllare l'intero ciclo termico. Questa programmabilità è ciò che permette a una singola macchina di produrre di tutto, dai ponti in zirconia incredibilmente resistenti alle faccette in disilicato di litio altamente estetiche.

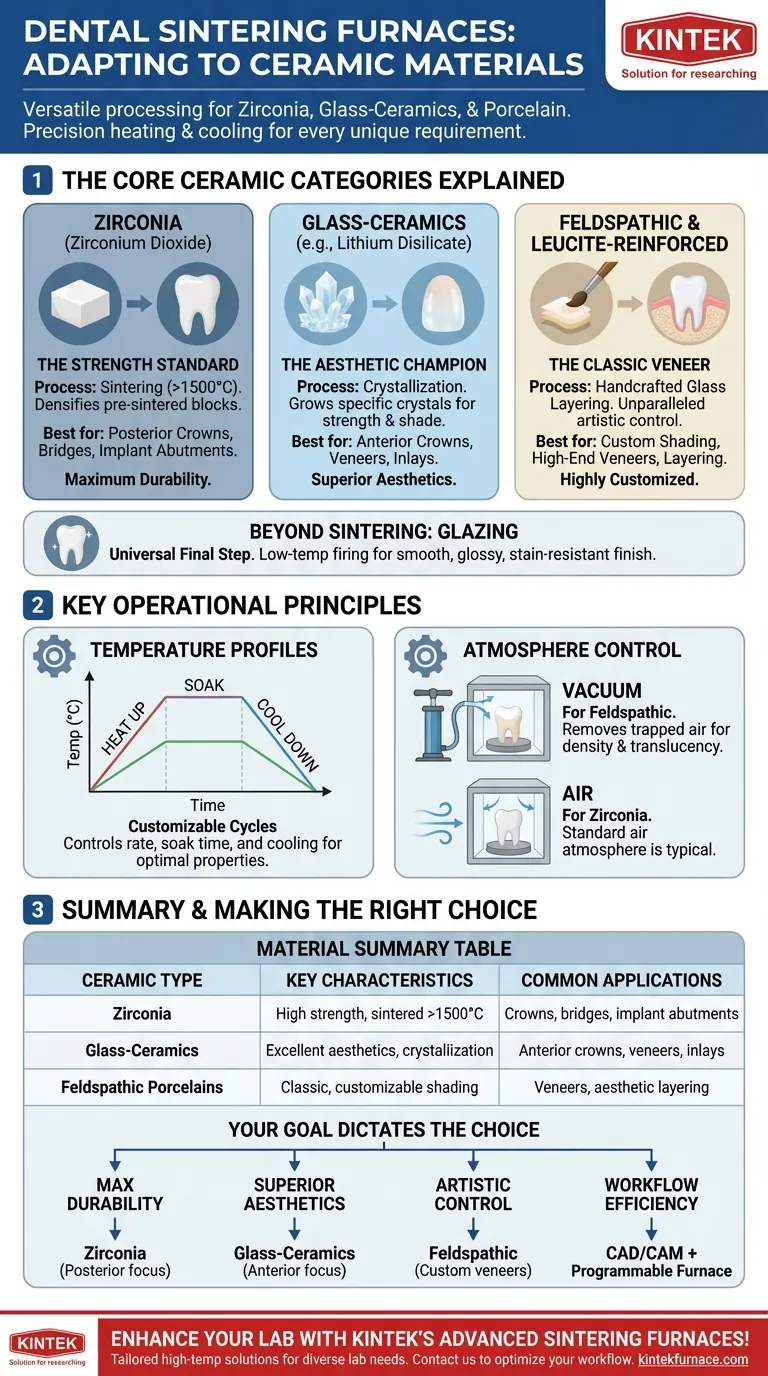

Le Categorie Principali di Ceramiche Spiegate

Comprendere le capacità di un forno di sinterizzazione inizia con la comprensione dei materiali che è progettato per cuocere. Ogni categoria offre un diverso equilibrio tra forza, estetica e applicazione clinica.

Zirconia (Diossido di Zirconio): Lo Standard di Resistenza

La zirconia è il punto di riferimento per resistenza e durabilità nei restauri dentali. Viene fornita ai laboratori in un blocco pre-sinterizzato, simile al gesso, che viene fresato utilizzando la tecnologia CAD/CAM.

Il forno esegue quindi il processo critico di sinterizzazione, riscaldando la zirconia a temperature estremamente elevate (spesso oltre i 1500°C). Questo densifica il materiale, rimpicciolendolo fino al suo stato finale incredibilmente duro.

La sua immensa resistenza la rende la scelta ideale per corone posteriori, ponti a più unità e abutment implantari che devono sopportare significative forze masticatorie.

Vetroceramiche (Disilicato di Litio): La Campionessa Estetica

Questa categoria, rappresentata più famosamente dal disilicato di litio, è apprezzata per la sua eccezionale estetica e traslucenza realistica. Offre un eccellente equilibrio tra bellezza e una resistenza sufficiente per molte applicazioni.

A differenza della semplice sinterizzazione della zirconia, le vetroceramiche subiscono un processo chiamato cristallizzazione. Il controllo preciso del calore del forno fa crescere cristalli specifici all'interno della matrice vetrosa, trasformando le proprietà del materiale per raggiungere la resistenza e la tonalità finali.

Questi materiali sono lo standard aureo per corone anteriori (denti frontali), intarsi, onlay e faccette dove l'aspetto è la preoccupazione principale.

Ceramiche Feldspatiche e Rinforzate con Leucite: La Faccetta Classica

Le porcellane feldspatiche sono i materiali originali e classici utilizzati nell'odontoiatria estetica. Sono essenzialmente una forma di vetro artigianale, applicata come una sospensione in polvere-liquido e cotta nel forno.

Questi materiali offrono un controllo ineguagliabile per la personalizzazione del colore e della caratterizzazione, spesso utilizzati per faccette di alta qualità o per stratificare su sottostrutture più resistenti in zirconia o metallo per migliorare l'estetica. Le versioni rinforzate con leucite aggiungono resistenza a questa formula classica.

Oltre la Sinterizzazione: La Glasura

Quasi tutti i restauri ceramici richiedono un ciclo finale di glasatura. Lo stesso forno viene utilizzato per questa cottura a bassa temperatura, che fonde un sottile strato di vetro sulla superficie del restauro. Questo crea una finitura liscia, resistente alle macchie e lucida che imita lo smalto dentale naturale.

Comprendere i Principi Operativi Chiave

L'adattabilità del forno deriva dal suo controllo preciso su due variabili chiave: il profilo di temperatura e le condizioni atmosferiche.

Il Ruolo Critico dei Profili di Temperatura

Ogni materiale ceramico ha un profilo di temperatura unico e non negoziabile. Questo non riguarda solo la temperatura di picco, ma l'intero ciclo: la velocità di riscaldamento, quanto a lungo viene mantenuto a temperature specifiche (il "soak") e la velocità di raffreddamento.

La capacità di un forno di essere programmato con dozzine di profili personalizzati è ciò che lo rende così versatile. L'utilizzo di un profilo errato può risultare in un restauro debole, scolorito o mal adattato.

Controllo dell'Atmosfera: Sottovuoto vs. Aria

Molti forni di fascia alta offrono la funzionalità sottovuoto. La cottura di alcune porcellane, in particolare quelle feldspatiche, sotto vuoto estrae l'aria intrappolata, prevenendo le bolle e risultando in un materiale più denso, più traslucido e più resistente.

Altri materiali, come la zirconia, vengono tipicamente sinterizzati in una normale atmosfera d'aria. La capacità di controllare l'atmosfera è un ulteriore livello di controllo del processo che garantisce risultati ottimali per un dato materiale.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

Il tuo obiettivo clinico o commerciale detta la scelta del materiale, che a sua volta detta il programma del forno che utilizzerai.

- Se il tuo obiettivo principale è la massima durabilità per i restauri posteriori: La zirconia è il materiale di scelta grazie alla sua superiore resistenza alla frattura.

- Se il tuo obiettivo principale è un'estetica superiore per i restauri anteriori: Il disilicato di litio e altre vetroceramiche offrono la migliore combinazione di traslucenza realistica e resistenza.

- Se il tuo obiettivo principale sono faccette altamente personalizzate o stratificazioni estetiche: Le porcellane feldspatiche offrono il più alto livello di controllo artistico per tecnici esperti.

- Se il tuo obiettivo principale è l'efficienza del flusso di lavoro: Blocchi fresati CAD/CAM di zirconia o disilicato di litio combinati con un forno programmabile offrono il processo più snello.

In definitiva, il forno di sinterizzazione dentale è il passaggio finale essenziale che trasforma forme progettate digitalmente o realizzate manualmente in restauri dentali biocompatibili, funzionali ed estetici.

Tabella riassuntiva:

| Tipo di Ceramica | Caratteristiche Chiave | Applicazioni Comuni |

|---|---|---|

| Zirconia | Alta resistenza, sinterizzata a >1500°C | Corone, ponti, abutment implantari |

| Vetroceramiche (es. Disilicato di Litio) | Estetica eccellente, processo di cristallizzazione | Corone anteriori, faccette, intarsi |

| Porcellane Feldspatiche | Classiche, colorazione personalizzabile | Faccette, stratificazione estetica |

Migliora le capacità del tuo laboratorio dentale con gli avanzati forni di sinterizzazione KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni su misura per alte temperature, inclusi forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche per una lavorazione ceramica superiore. Contattaci oggi per discutere come i nostri forni possono ottimizzare il tuo flusso di lavoro e fornire restauri dentali di alta qualità!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti