In sostanza, i forni a pozzo sono specializzati per processi che richiedono una temperatura uniforme e ambienti controllati per trasformare fondamentalmente i materiali. Sono fondamentali in applicazioni che vanno dalla metallurgia delle polveri per la sinterizzazione di metalli e ceramiche avanzate, ai processi di fabbricazione di semiconduttori altamente precisi come la diffusione per ossidazione e la ricottura di metallizzazione.

Il vero valore di un forno a pozzo non risiede solo nella sua capacità di raggiungere alte temperature, ma nella sua capacità di fungere da ambiente altamente controllabile per una vasta gamma di processi in batch, rendendolo un cavallo di battaglia versatile sia per la metallurgia di base che per la produzione high-tech.

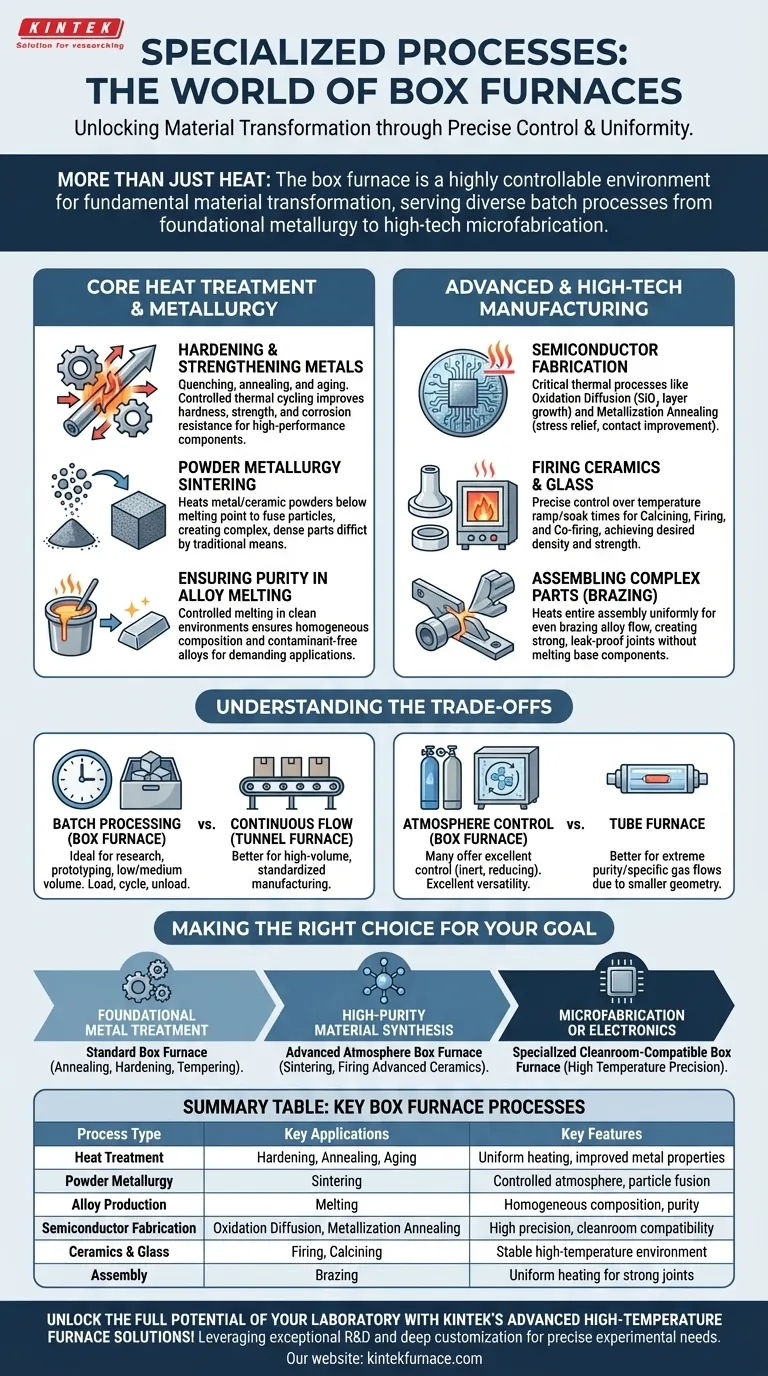

Trattamento Termico di Base e Applicazioni Metallurgiche

Le applicazioni più comuni per i forni a pozzo implicano il miglioramento delle proprietà di metalli e leghe. Il loro design fornisce il calore uniforme e stabile richiesto per risultati prevedibili e ripetibili.

Indurimento e Rafforzamento dei Metalli

Processi come tempra, ricottura e trattamenti di invecchiamento sono fondamentali per la metallurgia. Un forno a pozzo riscalda un pezzo metallico a una temperatura specifica e lo mantiene lì, consentendo alla sua struttura cristallina interna di cambiare.

Questo ciclo termico controllato migliora proprietà come durezza, resistenza e resistenza alla corrosione, trasformando un metallo standard in un componente ad alte prestazioni.

Creazione di Nuovi Materiali con la Metallurgia delle Polveri

La sinterizzazione è un processo in cui polveri metalliche o ceramiche fini vengono riscaldate al di sotto del loro punto di fusione finché le loro particelle non si fondono insieme, formando un oggetto solido e denso.

I forni a pozzo forniscono il controllo preciso della temperatura e dell'atmosfera necessari per questo processo, consentendo la creazione di parti e materiali complessi che sarebbero difficili o impossibili da realizzare tramite fusione e colata tradizionali.

Garantire la Purezza nella Fusione delle Leghe

Quando si creano leghe specializzate, ottenere una composizione uniforme e pura è fondamentale. Un forno a pozzo consente la fusione controllata dei metalli costituenti in un ambiente pulito.

Ciò assicura che la lega finale sia omogenea e priva di contaminanti, il che è fondamentale per applicazioni ad alte prestazioni nei settori aerospaziale, medico e in altri settori esigenti.

Processi di Fabbricazione Avanzati e High-Tech

Oltre alla metallurgia tradizionale, la precisione dei moderni forni a pozzo li rende strumenti essenziali nella produzione di componenti elettronici e ceramici sofisticati.

Fabbricazione di Componenti Semiconduttori

Nella produzione di semiconduttori, i forni a pozzo sono utilizzati per processi termici critici. La diffusione per ossidazione prevede il riscaldamento di wafer di silicio a 800-1200°C per far crescere uno strato isolante di biossido di silicio (SiO₂) di elevata purezza.

Sono utilizzati anche per la ricottura di metallizzazione, un processo a temperatura più bassa che allevia lo stress nei film metallici depositati a spruzzo e migliora i contatti elettrici sul microchip.

Cottura di Ceramiche e Vetro

La produzione di ceramiche avanzate e vetri speciali si basa su processi come calcinazione, cottura e cottura simultanea (co-firing). Queste applicazioni richiedono un controllo preciso delle velocità di rampa della temperatura e dei tempi di permanenza.

Un forno a pozzo fornisce l'ambiente stabile ad alta temperatura necessario per ottenere la densità, la resistenza e le proprietà dielettriche desiderate in questi materiali non metallici.

Assemblaggio di Parti Complesse

La brasatura è un processo che unisce due o più elementi metallici fondendo e facendo fluire un metallo d'apporto nella giunzione. Un forno a pozzo può riscaldare un intero assemblaggio in modo uniforme, assicurando che la lega di brasatura scorra in modo omogeneo.

Questo metodo è ideale per creare giunzioni forti e a prova di perdite in assemblaggi complessi senza fondere i componenti di base.

Comprendere i Compromessi

Sebbene incredibilmente versatile, il forno a pozzo non è la soluzione universale per tutti i trattamenti termici. Comprendere i compromessi intrinseci del suo design è fondamentale per utilizzarlo efficacemente.

Elaborazione in Batch rispetto al Flusso Continuo

La caratteristica principale di un forno a pozzo è la sua idoneità per l'elaborazione in batch. Si caricano le parti, si esegue un ciclo termico e le si scarica. Questo è l'ideale per la ricerca, la prototipazione e la produzione a basso e medio volume.

Ciò è in contrasto con i forni a tunnel o a nastro trasportatore, progettati per un flusso continuo di parti e più adatti per la produzione standardizzata ad alto volume.

Controllo dell'Atmosfera

Sebbene molti forni a pozzo offrano un eccellente controllo dell'atmosfera (ad esempio, gas inerte o ambienti riducenti), i processi altamente sensibili possono richiedere un sistema più specializzato.

Per i processi che richiedono purezza estrema o flussi di gas specifici, un forno a tubo potrebbe essere una scelta migliore, poiché la sua geometria più piccola e contenuta può facilitare una gestione precisa dell'atmosfera.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del processo termico corretto dipende interamente dal tuo obiettivo finale. La versatilità di un forno a pozzo significa che può svolgere molte funzioni, ma la specializzazione spesso produce i migliori risultati.

- Se la tua attenzione principale è il trattamento dei metalli di base: Un forno a pozzo standard è il cavallo di battaglia ideale per la ricottura, l'indurimento e il rinvenimento di metalli e leghe comuni.

- Se la tua attenzione principale è la sintesi di materiali ad alta purezza: Cerca un forno a pozzo con controlli atmosferici avanzati per processi come la sinterizzazione di polveri o la cottura di ceramiche avanzate.

- Se la tua attenzione principale è la microfabbricazione o l'elettronica: Avrai bisogno di un forno a pozzo specializzato compatibile con la camera bianca con precisione di temperatura eccezionale per i processi a semiconduttore.

In definitiva, capire che il forno è uno strumento per creare una specifica trasformazione dei materiali è la chiave per sfruttarne appieno il potenziale.

Tabella Riassuntiva:

| Tipo di Processo | Applicazioni Chiave | Caratteristiche Principali |

|---|---|---|

| Trattamento Termico | Indurimento, Ricottura, Invecchiamento | Riscaldamento uniforme, proprietà metalliche migliorate |

| Metallurgia delle Polveri | Sinterizzazione | Atmosfera controllata, fusione delle particelle |

| Produzione di Leghe | Fusione | Composizione omogenea, purezza |

| Fabbricazione di Semiconduttori | Diffusione per Ossidazione, Ricottura di Metallizzazione | Alta precisione, compatibilità con camera bianca |

| Ceramiche e Vetro | Cottura, Calcinazione | Ambiente stabile ad alta temperatura |

| Assemblaggio | Brasatura | Riscaldamento uniforme per giunzioni forti |

Sblocca il pieno potenziale del tuo laboratorio con le avanzate soluzioni per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori prodotti personalizzati come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra solida capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando efficienza e risultati. Contattaci oggi per discutere come possiamo supportare i tuoi processi specializzati e guidare l'innovazione nel tuo lavoro!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Cosa succede agli effetti di trasferimento di calore per convezione e irraggiamento alle alte temperature del gas del forno? L'irraggiamento domina per un riscaldamento superiore

- Quali fattori considerare quando si acquista un forno a tubo di quarzo? Garantire una lavorazione affidabile ad alta temperatura

- Qual è la necessità di utilizzare tubi di quarzo sigillati sottovuoto? Garantire l'integrità nel trattamento termico della lega Ti-Cu

- Che cos'è un forno a tubo di quarzo e qual è il suo uso principale? Essenziale per la lavorazione controllata ad alta temperatura

- Qual è la differenza tra un forno a tubo in allumina e un forno a tubo al quarzo? Scegli il forno a tubo giusto per il tuo laboratorio