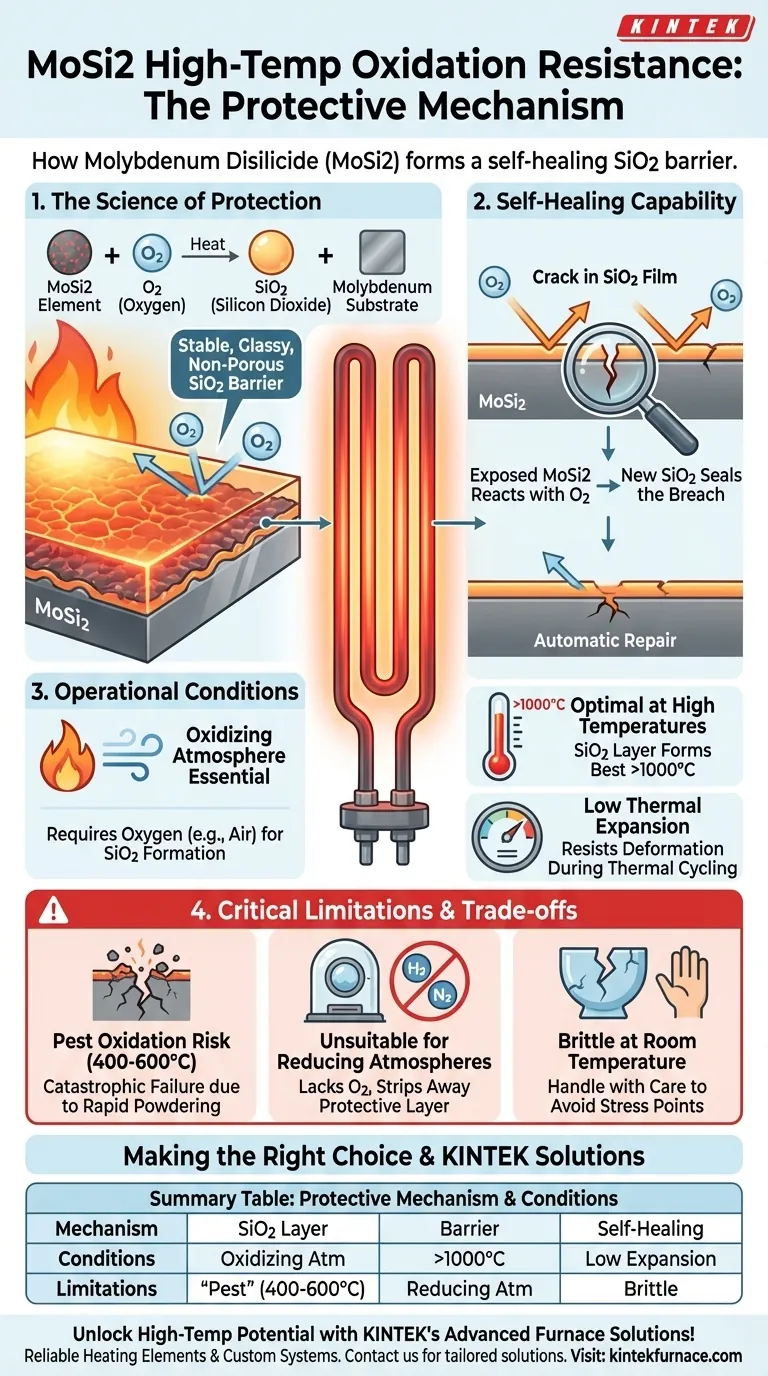

Ad alte temperature, gli elementi riscaldanti in disilicuro di molibdeno (MoSi2) sono protetti dall'ossidazione formando uno strato sottile, stabile e autoriparatore di biossido di silicio (SiO2) sulla loro superficie. Questo film vetroso, spesso chiamato strato di passivazione, agisce come una barriera altamente efficace che impedisce all'ossigeno di raggiungere e degradare il materiale sottostante.

La chiave per la durabilità del MoSi2 ad alta temperatura non è semplicemente la sua composizione, ma la sua capacità di creare attivamente la propria protezione. Questo strato di silice "autoriparatore" lo rende una scelta ideale per applicazioni esigenti in ambienti ossidanti.

La Scienza dello Strato Protettivo

Per utilizzare efficacemente gli elementi in MoSi2, è essenziale comprendere come funziona questo meccanismo protettivo a livello chimico. Il processo è una reazione diretta tra il materiale e il suo ambiente operativo.

La Formazione del Biossido di Silicio (SiO2)

Quando un elemento in MoSi2 viene riscaldato in presenza di ossigeno, il silicio (Si) sulla superficie reagisce preferenzialmente con tale ossigeno. Questa reazione chimica forma un nuovo composto stabile: il biossido di silicio (SiO2), noto anche come silice.

Una Barriera Vetrosa e Non Porosa

Questo strato di SiO2 non è una polvere sciolta; forma un film denso, non poroso e vetroso che aderisce saldamente alla superficie dell'elemento. Questo film blocca fisicamente la penetrazione dell'ossigeno più in profondità nel substrato di MoSi2, arrestando efficacemente l'ulteriore ossidazione.

Un Meccanismo "Autoriparatore"

Una delle proprietà più preziose di questo strato è la sua capacità di autoripararsi. Se uno shock termico o un impatto fisico crea una fessura nel film di SiO2, il MoSi2 appena esposto sottostante reagirà immediatamente con l'ossigeno ambientale per formare nuovo SiO2, sigillando la breccia.

Contesto Operativo e Requisiti

La formazione dello strato protettivo non è automatica; dipende interamente dalle condizioni operative corrette. Comprendere queste condizioni è fondamentale per garantire la longevità degli elementi.

La Necessità di un'Atmosfera Ossidante

L'intero meccanismo protettivo si basa sulla disponibilità di ossigeno. Pertanto, gli elementi in MoSi2 funzionano eccezionalmente bene all'aria e in altre atmosfere ossidanti. Il loro strato protettivo non può formarsi o essere mantenuto in ambienti riducenti o inerti.

Il Ruolo della Temperatura

Lo strato protettivo stabile di SiO2 si forma più efficacemente a temperature molto elevate, tipicamente superiori a 1000°C. È in questo funzionamento ad alta temperatura che gli elementi in MoSi2 eccellono.

Proprietà Complementari del Materiale

Oltre alla resistenza all'ossidazione, il MoSi2 ha un coefficiente di espansione termica molto piccolo. Ciò significa che non si espande o contrae in modo significativo quando viene riscaldato e raffreddato, il che riduce lo stress interno e lo rende altamente resistente alla deformazione e al cedimento durante i cicli termici.

Comprendere i Compromessi e i Limiti

Nessun materiale è perfetto per ogni situazione. Sebbene il MoSi2 sia eccezionale per il lavoro ossidante ad alta temperatura, il suo meccanismo protettivo comporta vulnerabilità specifiche che è necessario considerare.

Il Rischio di Ossidazione "Pest"

A temperature intermedie, generalmente tra 400°C e 600°C, il MoSi2 è vulnerabile a un cedimento catastrofico noto come ossidazione "pest". In questo intervallo, il materiale può disintegrarsi rapidamente in polvere. Ciò accade perché lo strato protettivo di SiO2 non si forma efficacemente, consentendo un tipo diverso e distruttivo di ossidazione.

Inadeguatezza per Atmosfere Riducenti

L'uso del MoSi2 in un'atmosfera riducente (come idrogeno, azoto o vuoto) è un errore comune. Questi ambienti mancano dell'ossigeno necessario per formare lo strato di SiO2. Peggio ancora, un gas riducente può rimuovere attivamente qualsiasi film protettivo esistente, lasciando l'elemento vulnerabile a una rapida degradazione.

Fragilità a Temperatura Ambiente

Come molte ceramiche avanzate, il MoSi2 è duro ma molto fragile a temperatura ambiente. Deve essere maneggiato con cura durante l'installazione e la manutenzione per evitare scheggiature o crepe, che possono creare punti di stress che portano al cedimento una volta in funzione.

Fare la Scelta Giusta per la Tua Applicazione

I tuoi obiettivi operativi determineranno se il MoSi2 è il materiale giusto per il tuo sistema di riscaldamento.

- Se la tua attenzione principale è il riscaldamento affidabile ad alta temperatura in un'atmosfera ossidante (come l'aria): Il MoSi2 è una scelta eccezionale grazie al suo strato protettivo di SiO2 autoformante e autoriparatore.

- Se la tua applicazione prevede un funzionamento prolungato tra 400 e 600°C o utilizza un'atmosfera riducente: Devi selezionare un materiale per elemento riscaldante alternativo per evitare un rapido cedimento "pest" o la degradazione del materiale.

Comprendere questo meccanismo protettivo fondamentale è la chiave per progettare e operare con successo sistemi durevoli ad alta temperatura.

Tabella Riassuntiva:

| Meccanismo Protettivo | Caratteristiche Chiave | Condizioni Operative | Limitazioni |

|---|---|---|---|

| Formazione dello strato di SiO2 | Barriera vetrosa sottile e stabile; autoriparazione | Richiede atmosfera ossidante (es. aria); ottimale sopra i 1000°C | Vulnerabile all'ossidazione 'pest' a 400-600°C; non adatto per atmosfere riducenti |

Sblocca il pieno potenziale dei tuoi processi ad alta temperatura con le soluzioni per forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori elementi e sistemi riscaldanti affidabili, tra cui forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera controllata e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando la durata e l'efficienza negli ambienti ossidanti. Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche e fornire soluzioni su misura per prestazioni superiori!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura