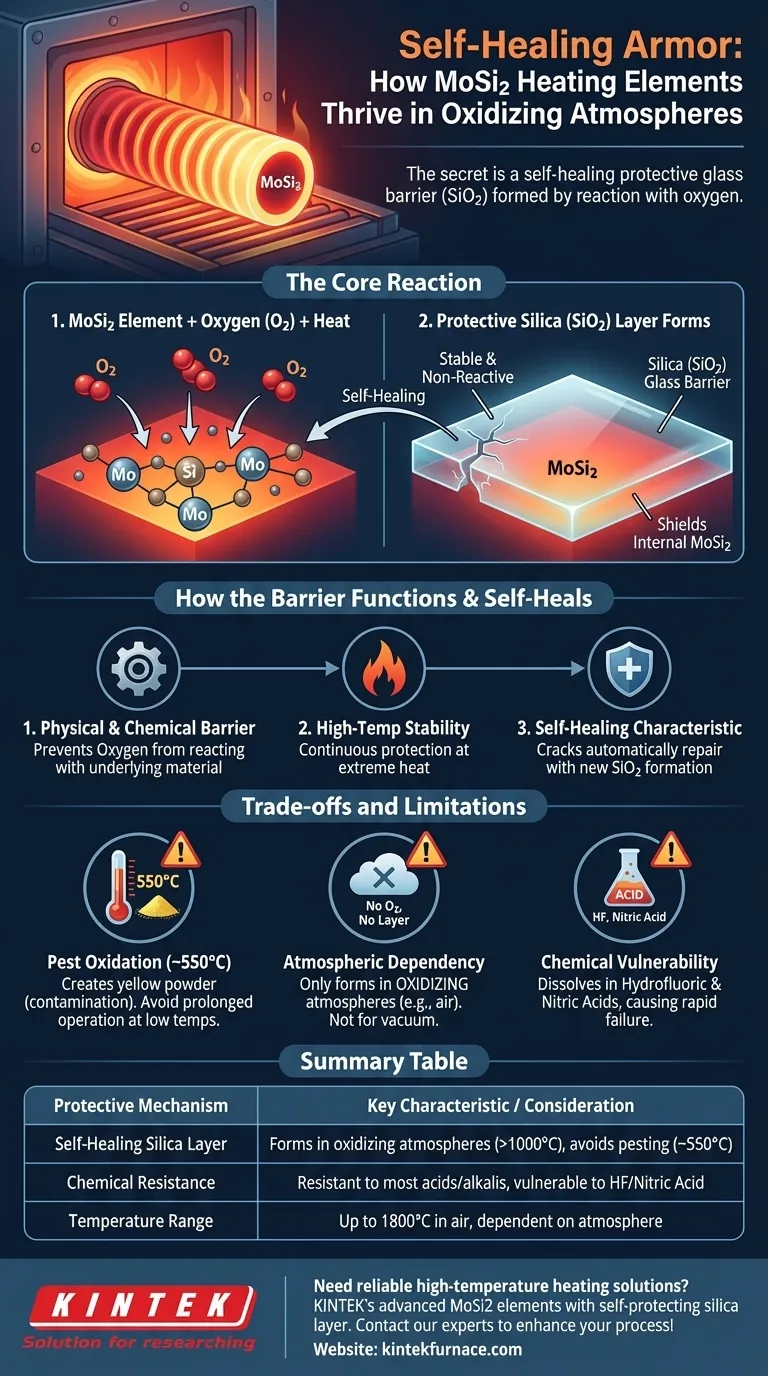

In un'atmosfera ossidante, la protezione per gli elementi riscaldanti in Disilicuro di Molibdeno (MoSi2) deriva da un processo di auto-riparazione. Quando esposto all'ossigeno ad alte temperature, il silicio nel composto MoSi2 reagisce formando un sottile strato protettivo di silice (SiO2), o vetro, sulla sua superficie. Questo strato passivo è ciò che impedisce al materiale sottostante di ossidarsi ulteriormente e ne consente una lunga durata di servizio.

Il principio fondamentale è l'auto-conservazione attraverso una reazione controllata. Invece di essere distrutto dall'ossigeno, il MoSi2 lo utilizza per creare una barriera di vetro durevole e non reattiva che lo protegge da ulteriori attacchi, "curando" efficacemente la propria superficie.

Come si forma e funziona lo strato protettivo

La reazione principale

Quando un elemento in MoSi2 si riscalda in presenza di ossigeno, si verifica una reazione chimica. Il silicio (Si) sulla superficie si combina con l'ossigeno (O2) dall'atmosfera.

Questa reazione forma un film sottile e continuo di silice (SiO2). Questo strato di silice è essenzialmente una forma di vetro altamente stabile e non reattiva.

Il ruolo della barriera di silice (SiO2)

Questo strato di SiO2 appena formato agisce come una barriera fisica e chimica. Impedisce all'ossigeno di raggiungere e reagire con il materiale MoSi2 sottostante.

Poiché lo strato è stabile a temperature molto elevate, fornisce una protezione continua, consentendo all'elemento di operare efficacemente in ambienti dove altri materiali si degraderebbero rapidamente.

La caratteristica di auto-riparazione

Se lo strato protettivo di silice viene danneggiato o incrinato, il processo di auto-riparazione riparte. La superficie di MoSi2 appena esposta reagirà immediatamente con l'ossigeno circostante per formare nuovo SiO2, riparando efficacemente la breccia.

Questa capacità rigenerativa è ciò che conferisce agli elementi in MoSi2 la loro eccezionale durata e lunga vita utile in ambienti ad alta temperatura e ossidanti.

Comprendere i compromessi e le limitazioni

Sebbene robusto, il meccanismo protettivo del MoSi2 non è privo di limitazioni. Comprendere queste è fondamentale per una corretta applicazione e per evitare guasti prematuri.

Il fenomeno dell'"ossidazione da peste"

A temperature più basse, in particolare intorno ai 550°C (1022°F), il MoSi2 può subire un diverso tipo di ossidazione noto come "ossidazione da peste" o "pesting".

Questo processo crea una polvere giallastra sulla superficie dell'elemento. Sebbene questa ossidazione a bassa temperatura non influisca tipicamente sulle prestazioni dell'elemento, la polvere risultante può diventare una fonte di contaminazione per i prodotti riscaldati.

Pertanto, il funzionamento prolungato in questo specifico intervallo di bassa temperatura dovrebbe essere evitato per mantenere un ambiente del forno pulito.

Dipendenze atmosferiche

La temperatura massima di esercizio degli elementi in MoSi2 dipende fortemente dall'atmosfera. Lo strato di silice auto-riparante si forma solo in un'atmosfera ossidante, come l'aria.

In ambienti non aerei o sotto vuoto, questo strato protettivo non può formarsi, il che altera i limiti operativi e il comportamento del materiale.

Vulnerabilità chimica

Lo strato di silice, sebbene resistente alla maggior parte degli acidi e degli alcali, non è invincibile. Si dissolve se esposto ad acido fluoridrico e acido nitrico. L'uso di elementi in MoSi2 in processi che coinvolgono queste sostanze chimiche porterà a una rapida degradazione e guasto.

Come applicare questo al tuo processo

Comprendere questo meccanismo aiuta a garantire l'uso corretto degli elementi in MoSi2 per la massima durata e prestazioni.

- Se il tuo obiettivo principale è la stabilità ad alta temperatura: Assicurati che il tuo processo si svolga in un'atmosfera ossidante (come l'aria) per consentire la formazione e la rigenerazione dello strato protettivo di SiO2.

- Se il tuo obiettivo principale è la purezza del prodotto: Evita di sostare nell'intervallo di temperatura di 550°C per prevenire l'"ossidazione da peste" e la formazione di polvere contaminante.

- Se il tuo obiettivo principale è la lavorazione chimica: Verifica che l'atmosfera del tuo processo sia priva di acido fluoridrico o acido nitrico, che distruggerebbero lo strato protettivo dell'elemento.

In definitiva, l'efficacia di un elemento riscaldante in MoSi2 è direttamente legata alla gestione delle condizioni che consentono al suo strato protettivo di vetro di prosperare.

Tabella riassuntiva:

| Meccanismo protettivo | Caratteristica chiave | Considerazione importante |

|---|---|---|

| Strato di silice auto-riparante | Si forma in atmosfere ossidanti (>1000°C) | Evitare basse temperature (~550°C) per prevenire l'ossidazione da peste |

| Resistenza chimica | Resistente alla maggior parte degli acidi/alcali | Vulnerabile a HF e acido nitrico |

| Intervallo di temperatura | Fino a 1800°C in aria | La temperatura massima dipende dall'atmosfera |

Hai bisogno di soluzioni di riscaldamento affidabili per alte temperature per il tuo laboratorio? Gli avanzati elementi riscaldanti in MoSi2 di KINTEK offrono prestazioni eccezionali in atmosfere ossidanti grazie al loro strato di silice auto-protettivo. Sfruttando la nostra forte R&S e le capacità di produzione interna, forniamo forni a tubo, forni a vuoto e sistemi CVD/PECVD ingegnerizzati con precisione, con una profonda personalizzazione per soddisfare i tuoi requisiti sperimentali unici. Contatta i nostri esperti oggi per discutere come le nostre soluzioni di riscaldamento possono migliorare l'efficienza e la longevità del tuo processo!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme