Le precauzioni più critiche per l'installazione degli elementi riscaldanti riguardano tre aree distinte: manipolazione fisica attenta a causa della loro natura fragile, allineamento preciso all'interno del forno per garantire il corretto funzionamento e attenzione meticolosa ai collegamenti elettrici per prevenire guasti prematuri. Questi passaggi non sono semplici suggerimenti; sono essenziali per la durata operativa dell'elemento e le prestazioni complessive del forno.

La sfida principale dell'installazione dell'elemento riscaldante è gestire la fragilità intrinseca del materiale. Il tuo obiettivo principale non è solo montare un pezzo, ma preservare la sua integrità strutturale ed elettrica dal momento in cui esce dalla scatola fino al momento in cui raggiunge la temperatura operativa.

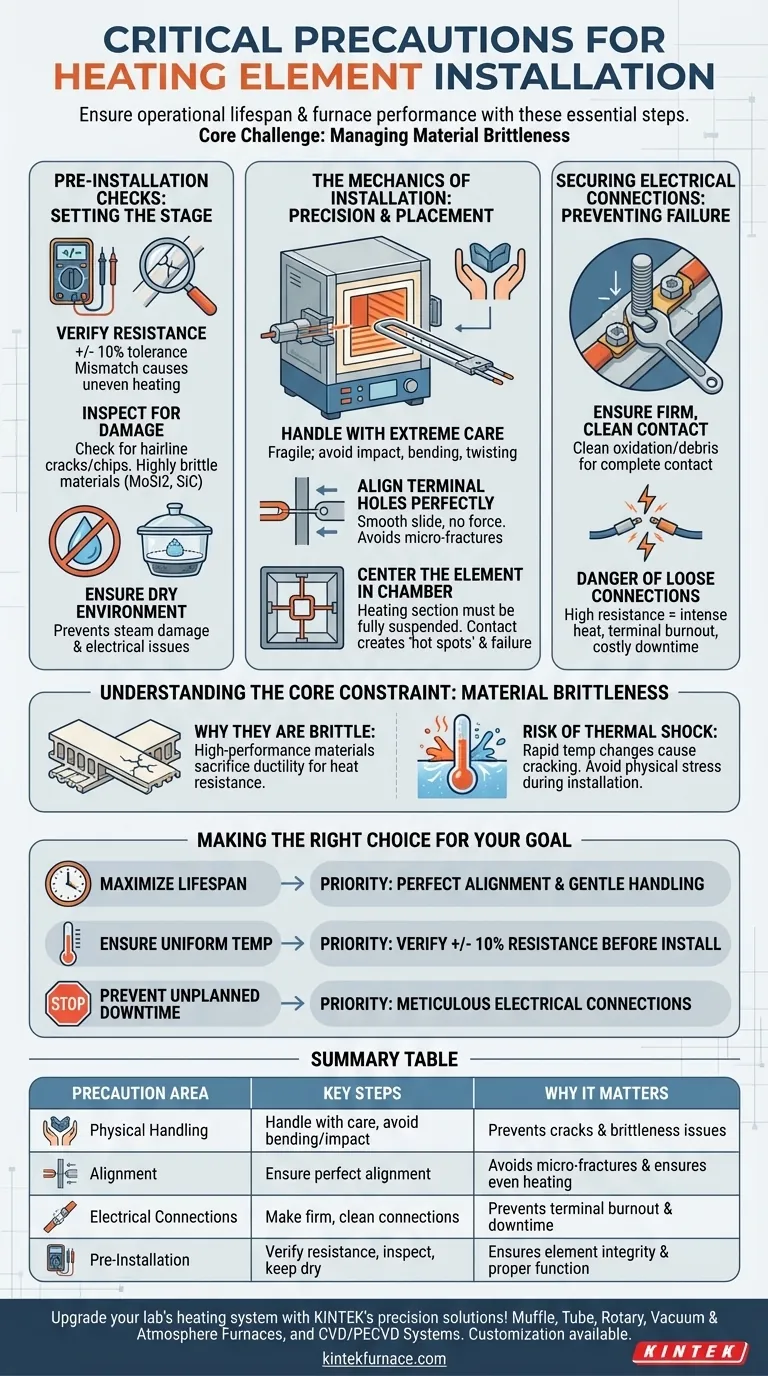

Controlli Pre-Installazione: Preparare il Terreno per il Successo

Prima ancora che l'elemento si avvicini al forno, alcuni passaggi preparatori sono cruciali per evitare di installare un componente difettoso o non corrispondente.

Verificare la Resistenza Elettrica

Ogni elemento ha un valore di resistenza specificato. È necessario verificare che la resistenza effettiva del nuovo elemento rientri in una tolleranza di +/- 10% rispetto alle specifiche del produttore.

L'utilizzo di elementi con valori di resistenza non corrispondenti provocherà un riscaldamento non uniforme all'interno del forno. Alcuni elementi funzioneranno più caldi e si esauriranno prematuramente, mentre altri funzioneranno più freddi, compromettendo l'uniformità della temperatura.

Ispezionare i Danni Fisici

Gli elementi riscaldanti, specialmente quelli realizzati con materiali come il disiliciuro di molibdeno (MoSi2) o il carburo di silicio (SiC), sono molto duri ma anche estremamente fragili, simili alla ceramica.

Ispezionare attentamente ogni elemento per individuare crepe sottili o scheggiature che potrebbero essersi verificate durante il trasporto o la manipolazione. L'installazione di un elemento danneggiato garantisce una breve vita utile.

Garantire un Ambiente Asciutto

L'installazione deve avvenire sempre in condizioni asciutte. L'umidità può compromettere le proprietà isolanti del rivestimento del forno e portare a problemi elettrici o persino a danni dovuti al vapore durante il primo riscaldamento.

La Meccanica dell'Installazione: Precisione e Posizionamento

L'atto fisico di inserire l'elemento nel forno è dove si verifica la maggior parte dei danni meccanici.

Manipolare con Estrema Cura

Maneggiare sempre gli elementi come se fossero fragili. Evitare qualsiasi impatto, flessione o forza di torsione. Sostenere uniformemente il peso dell'elemento durante il movimento e l'inserimento.

Allineare Perfettamente i Fori dei Terminali

Assicurarsi che i fori dei terminali nell'isolamento della parete del forno siano perfettamente allineati. L'elemento dovrebbe scorrere agevolmente attraverso l'apertura senza essere forzato.

Se l'elemento colpisce il lato opposto del foro o richiede forza, può creare microfratture invisibili che porteranno a un guasto sotto stress termico.

Centrare l'Elemento nella Camera

La sezione riscaldante attiva dell'elemento deve essere completamente sospesa all'interno della camera del forno, libera da qualsiasi contatto con l'isolamento o la muratura.

Se una parte della sezione riscaldante tocca la parete del forno, creerà un "punto caldo". Ciò impedisce all'elemento di irradiare calore correttamente in quel punto, facendolo surriscaldare e guastare rapidamente.

Fissaggio dei Collegamenti Elettrici: Prevenire il Guasto dei Terminali

Un collegamento elettrico scadente è una delle cause più comuni e prevenibili di guasto degli elementi riscaldanti.

Assicurare un Contatto Fermo e Pulito

I morsetti elettrici e le cinghie di collegamento devono stabilire un contatto saldo, pulito e completo con le "estremità fredde" o i terminali dell'elemento. Qualsiasi ossidazione o detrito deve essere pulito prima del collegamento.

Il Pericolo di Connessioni Allentate

Una connessione allentata crea un'elevata resistenza elettrica. Questa resistenza genera un calore intenso concentrato sul terminale, che può distruggere la cinghia di connessione e danneggiare l'elemento stesso, causando costosi tempi di inattività.

Comprendere il Vincolo Principale: La Fragilità del Materiale

Le rigorose precauzioni di manipolazione sono una conseguenza diretta dei materiali utilizzati per raggiungere alte temperature.

Perché Questi Elementi Sono Fragili

Gli elementi riscaldanti ad alte prestazioni sono progettati per resistere a temperature estreme, sacrificando spesso la duttilità riscontrata nei metalli comuni. Questo compromesso si traduce in una fragilità simile alla ceramica a temperatura ambiente.

Il Rischio di Shock Termico

Questa fragilità rende anche gli elementi vulnerabili allo shock termico. Un riscaldamento o raffreddamento rapido può causare la loro rottura.

Sebbene questo sia principalmente un problema operativo (ad esempio, non superare una velocità di rampa di 10°C al minuto), sottolinea perché evitare qualsiasi stress fisico durante l'installazione sia così critico. Una minuscola frattura indotta dall'installazione è un punto di guasto garantito quando l'elemento viene riscaldato per la prima volta.

Fare la Scelta Giusta per il Tuo Obiettivo

La procedura di installazione dovrebbe riflettere la tua priorità operativa principale.

- Se il tuo obiettivo principale è massimizzare la durata dell'elemento: Dai la priorità all'allineamento perfetto e alla manipolazione delicata per evitare qualsiasi stress fisico o microfrattura durante l'installazione.

- Se il tuo obiettivo principale è garantire una temperatura uniforme del forno: Il tuo passo più importante è verificare che tutti i nuovi elementi rientrino nella tolleranza di resistenza +/- 10% prima di essere installati.

- Se il tuo obiettivo principale è prevenire tempi di inattività imprevisti: Presta la massima attenzione a creare collegamenti elettrici saldi e puliti per eliminare il burnout del terminale come punto di guasto.

Trattando l'installazione come un processo di precisione, garantisci l'affidabilità a lungo termine e le prestazioni dell'intero sistema di riscaldamento.

Tabella Riassuntiva:

| Area di Precauzione | Passaggi Chiave | Perché è Importante |

|---|---|---|

| Manipolazione Fisica | Maneggiare con cura, evitare piegature o impatti | Previene crepe e problemi di fragilità |

| Allineamento | Garantire un allineamento perfetto nei fori dei terminali | Evita microfratture e assicura un riscaldamento uniforme |

| Collegamenti Elettrici | Effettuare collegamenti saldi e puliti | Previene il burnout dei terminali e i tempi di inattività |

| Controlli Pre-Installazione | Verificare la resistenza, ispezionare i danni, garantire un ambiente asciutto | Assicura l'integrità dell'elemento e il corretto funzionamento |

Aggiorna il sistema di riscaldamento del tuo laboratorio con le soluzioni di precisione di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo forni ad alta temperatura avanzati come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce che soddisfino le tue esigenze sperimentali uniche, migliorando l'affidabilità e le prestazioni. Contattaci oggi per discutere come i nostri elementi riscaldanti e forni possono ottimizzare le tue operazioni e prevenire problemi di installazione!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata