L'idoneità fondamentale degli elementi riscaldanti in Disilicuro di Molibdeno (MoSi2) per applicazioni ad alta temperatura deriva da una combinazione unica di un punto di fusione estremamente elevato e di un notevole meccanismo di autoriparazione. A differenza di altri materiali che si degradano, il MoSi2 forma uno strato protettivo simile al vetro ad alte temperature che ne impedisce la distruzione, consentendogli di funzionare in modo affidabile in atmosfere ossidanti dove molti altri elementi fallirebbero.

Il fattore critico non è solo che il MoSi2 può resistere al calore, ma che si protegge attivamente dall'ossigeno ad alte temperature. Questa resistenza all'ossidazione autoriparante è ciò che gli conferisce una vita utile lunga e stabile nei forni e in altri ambienti esigenti.

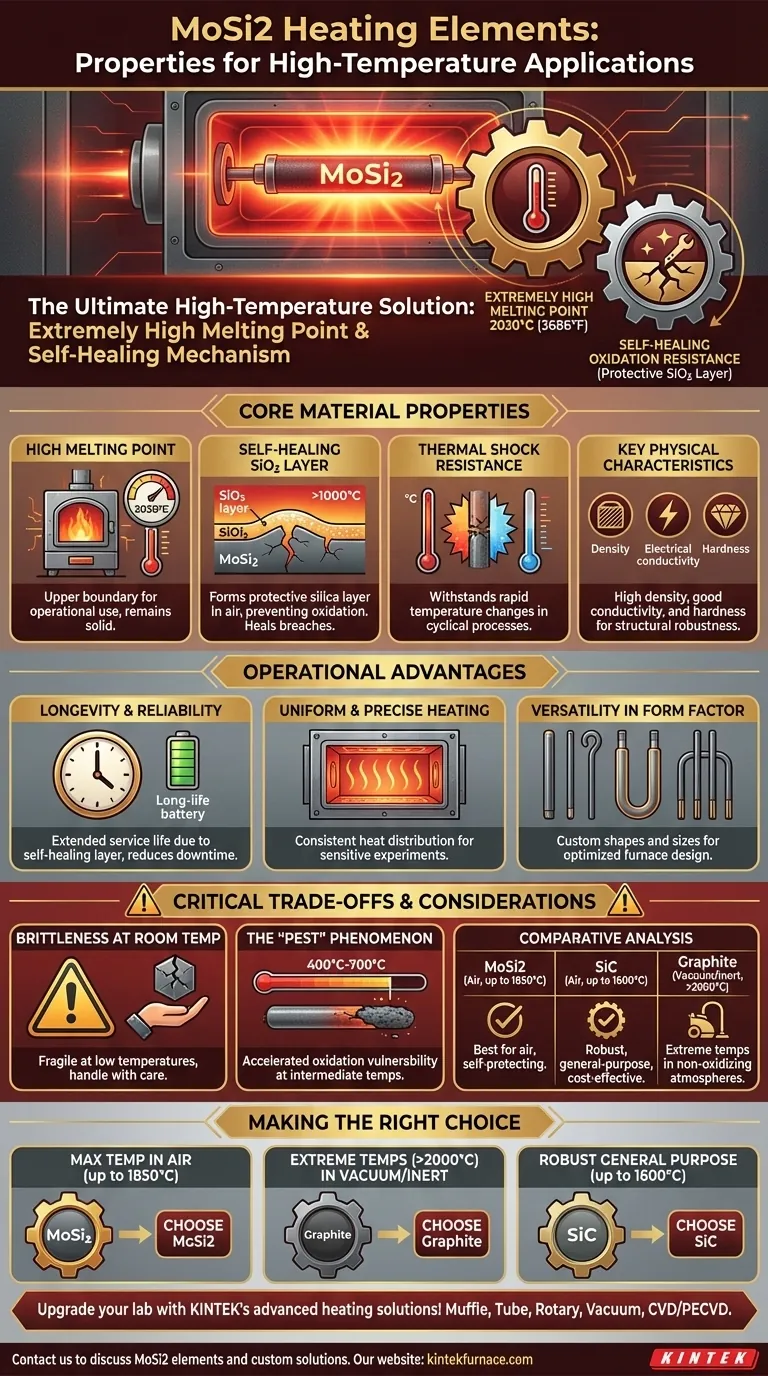

Le Proprietà Fondamentali del Disilicuro di Molibdeno (MoSi2)

Per capire perché il MoSi2 è un materiale dominante in questo campo, dobbiamo guardare oltre la sua valutazione di temperatura ed esaminare le proprietà chimiche e fisiche sottostanti che ne consentono le prestazioni.

Punto di Fusione Estremamente Elevato

La base di qualsiasi materiale ad alta temperatura è la sua capacità di rimanere solido. Il Disilicuro di Molibdeno ha una temperatura di fusione molto alta di 2030°C (3686°F), che stabilisce il limite superiore per il suo utilizzo operativo.

Resistenza all'Ossidazione Autoriparante

Questa è la proprietà più importante del MoSi2. A temperature superiori a 1000°C, il materiale reagisce con l'ossigeno nell'atmosfera per formare uno strato sottile e non poroso di silice protettiva (SiO2), o vetro di quarzo, sulla sua superficie.

Questo strato di silice è altamente stabile e impedisce un'ulteriore ossidazione del MoSi2 sottostante. Se lo strato si incrina o si danneggia, il MoSi2 esposto forma semplicemente nuova silice per "riparare" la breccia, conferendo all'elemento la sua rinomata longevità.

Eccellente Resistenza agli Shock Termici

Lo stesso strato di SiO2 protettivo che previene l'ossidazione conferisce all'elemento un'eccezionale resistenza allo shock termico. Ciò significa che può sopportare rapidi cambiamenti di temperatura senza incrinarsi o guastarsi, un attributo cruciale per i processi industriali ciclici.

Caratteristiche Fisiche Chiave

Oltre alle sue proprietà termiche, il MoSi2 possiede elevata densità, buona conducibilità elettrica e elevata durezza. Questa combinazione assicura che l'elemento non sia solo resistente al calore, ma anche strutturalmente robusto ed efficiente nel convertire l'energia elettrica in calore.

Comprendere i Vantaggi Operativi

Queste proprietà dei materiali si traducono direttamente in vantaggi tangibili per le applicazioni di ricerca e industriali.

Longevità e Affidabilità

La natura autoriparante dello strato di silice significa che gli elementi in MoSi2 hanno una vita utile molto lunga, specialmente se utilizzati a temperature costantemente elevate. Ciò riduce i tempi di inattività, i costi di manutenzione e la frequenza di sostituzione.

Riscaldamento Uniforme e Preciso

Gli elementi in MoSi2 possono essere progettati per fornire una distribuzione del calore altamente uniforme all'interno di una camera del forno. La loro inerzia chimica e stabilità assicurano che questa prestazione sia costante nel tempo, il che è fondamentale per la sintesi dei materiali e gli esperimenti sensibili.

Versatilità nella Forma

Questi elementi possono essere prodotti in una vasta gamma di forme e dimensioni, incluse aste dritte, curve a U e configurazioni personalizzate. Questa flessibilità consente ai progettisti di forni di ottimizzare l'efficienza del riscaldamento per attrezzature e processi specifici.

Compromessi e Considerazioni Critiche

Nessun materiale è perfetto per ogni scenario. La vera competenza deriva dalla comprensione non solo dei punti di forza, ma anche dei limiti.

Fragilità a Temperatura Ambiente

Come molti materiali a base ceramica, il MoSi2 è molto fragile a temperature più basse. È necessario prestare attenzione durante l'installazione e la manipolazione per evitare impatti, che possono facilmente causare la frattura dell'elemento.

Confronto con Elementi in SiC

Gli elementi in Carburo di Silicio (SiC) sono un'altra scelta comune per le applicazioni ad alta temperatura. Il SiC è eccezionalmente durevole e offre grandi prestazioni, ma il MoSi2 può tipicamente raggiungere temperature operative più elevate in un'atmosfera d'aria. La scelta dipende spesso dalla temperatura specifica e dai requisiti di budget dell'applicazione.

Confronto con Elementi in Grafite

La grafite può operare a temperature estreme, raggiungendo fino a 3000°C. Tuttavia, si ossiderà e brucerà rapidamente in presenza di aria. Pertanto, la grafite è adatta solo per l'uso in un vuoto o in un'atmosfera di gas inerte, mentre il vantaggio principale del MoSi2 è la sua capacità di funzionare all'aria.

Il Fenomeno del "Pest"

Il MoSi2 presenta una vulnerabilità nota all'ossidazione accelerata a temperature intermedie, tipicamente tra 400°C e 700°C. Questo fenomeno, noto come "pesting" (disgregazione), può causare la disintegrazione dell'elemento. Per questo motivo, è fondamentale attraversare rapidamente questo intervallo di temperatura durante sia il riscaldamento che il raffreddamento.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dal tuo specifico ambiente operativo e dai tuoi obiettivi.

- Se la tua priorità principale è la temperatura massima in un'atmosfera d'aria (fino a 1850°C): Il MoSi2 è la scelta definitiva grazie al suo strato di silice autoproteggente.

- Se la tua priorità principale sono le temperature estreme (>2000°C) in un vuoto o atmosfera inerte: La grafite è il materiale superiore, poiché non subirà ossidazione.

- Se la tua priorità principale è il riscaldamento robusto e per uso generale fino a 1600°C: Gli elementi in SiC sono un'alternativa altamente durevole e spesso più conveniente da considerare.

Comprendendo il comportamento ossidativo unico del MoSi2, puoi specificare con sicurezza l'elemento riscaldante giusto per garantire il successo e l'efficienza del tuo processo ad alta temperatura.

Tabella Riassuntiva:

| Proprietà | Vantaggio Chiave |

|---|---|

| Alto Punto di Fusione (2030°C) | Consente il funzionamento a temperature estreme |

| Resistenza all'Ossidazione Autoriparante | Forma uno strato protettivo di SiO2 per una lunga vita utile |

| Eccellente Resistenza agli Shock Termici | Resiste a rapidi cambiamenti di temperatura senza danni |

| Alta Densità e Durezza | Fornisce robustezza strutturale ed efficienza |

Migliora le capacità ad alta temperatura del tuo laboratorio con le soluzioni di riscaldamento avanzate di KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, offriamo una linea di prodotti diversificata che include Muffole, Forni a Tubo, Forni Rotanti, Forni a Vuoto e a Gas Inerte e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, fornendo prestazioni affidabili ed efficienti. Non accontentarti di meno—contattaci oggi per discutere come i nostri elementi riscaldanti in MoSi2 e altre soluzioni possono migliorare i tuoi processi e guidare il successo!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni