L'intervallo operativo efficace per gli elementi riscaldanti in carburo di silicio (SiC) di tipo DM è compreso tra 1200°C e 1400°C. Questa finestra specifica è quella in cui il materiale offre il miglior equilibrio tra efficienza termica, integrità strutturale e durata operativa. Il funzionamento al di fuori di questo intervallo può compromettere significativamente le prestazioni e portare a un guasto prematuro.

Comprendere l'intervallo 1200-1400°C non significa conoscere un semplice limite; significa riconoscere la finestra di prestazione ottimale dettata dalla scienza dei materiali e dalla progettazione fisica dell'elemento. Rispettare questa finestra è fondamentale sia per l'efficienza che per la longevità.

Perché questo specifico intervallo di temperatura?

L'intervallo operativo specificato è il risultato diretto delle proprietà fondamentali del carburo di silicio. Non è un numero arbitrario, ma una finestra attentamente definita per una funzione ottimale.

Il materiale: Carburo di Silicio (SiC)

Il carburo di silicio è una ceramica ad alte prestazioni nota per la sua eccezionale resistenza e stabilità a temperature molto elevate. La sua elevata densità (3,2 g/cm³) e l'estrema durezza (9,5 Mohs) gli consentono di resistere alle condizioni difficili all'interno di un forno industriale.

Tuttavia, i suoi comportamenti elettrici e fisici cambiano drasticamente con la temperatura, dettando le sue condizioni operative ideali.

Sotto i 1200°C: Il rischio di ossidazione aumentata

Sebbene gli elementi possano funzionare a temperature più basse, il funzionamento prolungato al di sotto dei 1200°C non è raccomandato. A queste temperature elevate "più fresche", può verificarsi una forma di ossidazione che degrada gradualmente il materiale e aumenta la sua resistenza elettrica a un ritmo accelerato, riducendone la vita utile.

Sopra i 1400°C: Il punto di invecchiamento accelerato

Superare la temperatura massima di 1400°C sottopone il carburo di silicio a uno stress termico che accelera significativamente il degrado del materiale. Ciò riduce drasticamente la durata dell'elemento e aumenta il rischio di guasto meccanico.

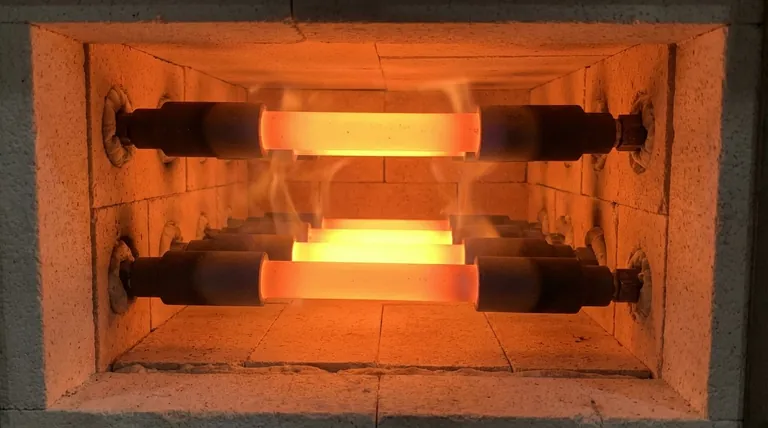

Comprendere la progettazione di tipo DM

La designazione "Tipo DM" si riferisce a una specifica costruzione fisica ottimizzata per le applicazioni in forno. Ogni caratteristica ha uno scopo distinto.

Il tubo cavo: irraggiamento termico efficiente

Il corpo principale dell'elemento è un tubo cavo. Questo design massimizza l'area superficiale, consentendogli di irradiare calore in modo uniforme ed efficiente nella camera del forno. Ciò è fondamentale per applicazioni come la cottura della ceramica e il trattamento dei metalli in cui il riscaldamento uniforme è fondamentale.

Le estremità ispessite: connessioni fresche e sicure

L'elemento presenta estremità solide ispessite, spesso chiamate "estremità fredde". Queste estremità hanno un'area di sezione trasversale maggiore, che ne riduce la resistenza elettrica rispetto alla "zona calda" cava.

Di conseguenza, le estremità rimangono significativamente più fresche. Questo design consente all'elemento di attraversare l'isolamento della parete del forno e di collegarsi all'alimentazione elettrica senza surriscaldare i terminali o la struttura del forno.

Comprendere i compromessi

Sebbene siano molto efficaci, gli elementi SiC presentano caratteristiche specifiche che gli utenti devono gestire per garantire un funzionamento affidabile.

Fragilità a temperatura ambiente

La stessa durezza che rende il SiC durevole ad alte temperature lo rende anche molto fragile a temperatura ambiente. Gli elementi devono essere maneggiati con estrema cura durante la spedizione, lo stoccaggio e l'installazione. Gli urti meccanici o gli impatti possono facilmente causare una frattura.

Aumento della resistenza nel tempo

Tutti gli elementi riscaldanti in carburo di silicio invecchiano e una caratteristica chiave di questo invecchiamento è un graduale aumento della resistenza elettrica. Il vostro sistema di alimentazione deve essere in grado di compensare questo cambiamento fornendo una tensione maggiore nel tempo per mantenere la potenza e la temperatura desiderate.

Sensibilità all'atmosfera

L'atmosfera all'interno del forno può influire sulla durata dell'elemento. Sebbene robusti, alcuni vapori chimici o atmosfere altamente riducenti possono reagire con il carburo di silicio e accelerarne il degrado, anche quando si opera all'interno del corretto intervallo di temperatura.

Come applicarlo al tuo processo

Scegliere e utilizzare correttamente questi elementi richiede di abbinare le loro proprietà ai vostri obiettivi operativi specifici.

- Se la vostra attenzione principale è il trattamento termico dei metalli o la produzione di ceramica: Mantenete rigorosamente la temperatura del vostro processo all'interno della finestra 1200-1400°C per garantire la massima durata dell'elemento e un riscaldamento costante.

- Se la vostra attenzione principale è la produzione di semiconduttori: Il controllo preciso della temperatura è fondamentale, quindi pianificate un sistema di controllo della potenza in grado di adattarsi alla naturale variazione di resistenza dell'elemento durante la sua vita.

- Se state installando o sostituendo elementi: Ricordate sempre la loro fragilità alle temperature ambiente e maneggiateli con cura per evitare rotture prima ancora che vengano utilizzati.

Comprendendo questi principi, potete sfruttare le proprietà uniche degli elementi SiC di tipo DM per ottenere un'elaborazione ad alta temperatura stabile ed efficiente.

Tabella riassuntiva:

| Caratteristica | Dettagli |

|---|---|

| Intervallo di temperatura ottimale | 1200°C a 1400°C |

| Materiale | Carburo di Silicio (SiC) |

| Design chiave | Tubo cavo per l'irraggiamento termico, estremità fredde ispessite |

| Considerazioni chiave | Fragile a temperatura ambiente, la resistenza aumenta nel tempo, sensibile alle atmosfere |

| Applicazioni | Trattamento termico dei metalli, produzione di ceramica, produzione di semiconduttori |

Aggiorna il tuo laboratorio con le soluzioni per forni ad alta temperatura all'avanguardia di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori prodotti affidabili come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un adattamento preciso alle vostre esigenze sperimentali uniche, come l'ottimizzazione degli elementi riscaldanti SiC di tipo DM per prestazioni superiori. Contattateci oggi stesso per discutere come possiamo migliorare la vostra efficienza e i vostri risultati!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata