La necessità di utilizzare apparecchiature per l'essiccazione sottovuoto per le polveri macinate a palle risiede nella loro capacità di facilitare una rapida evaporazione del solvente a temperature ridotte. Abbassando la pressione ambientale, il sistema deprime significativamente il punto di ebollizione dei liquidi, consentendo la rimozione di umidità e mezzi di macinazione senza sottoporre le polveri sensibili al calore all'ossidazione. Questo processo è essenziale per garantire la completa rimozione dei volatili adsorbiti che altrimenti causerebbero difetti strutturali, come crepe o pori, durante la fase finale di sinterizzazione.

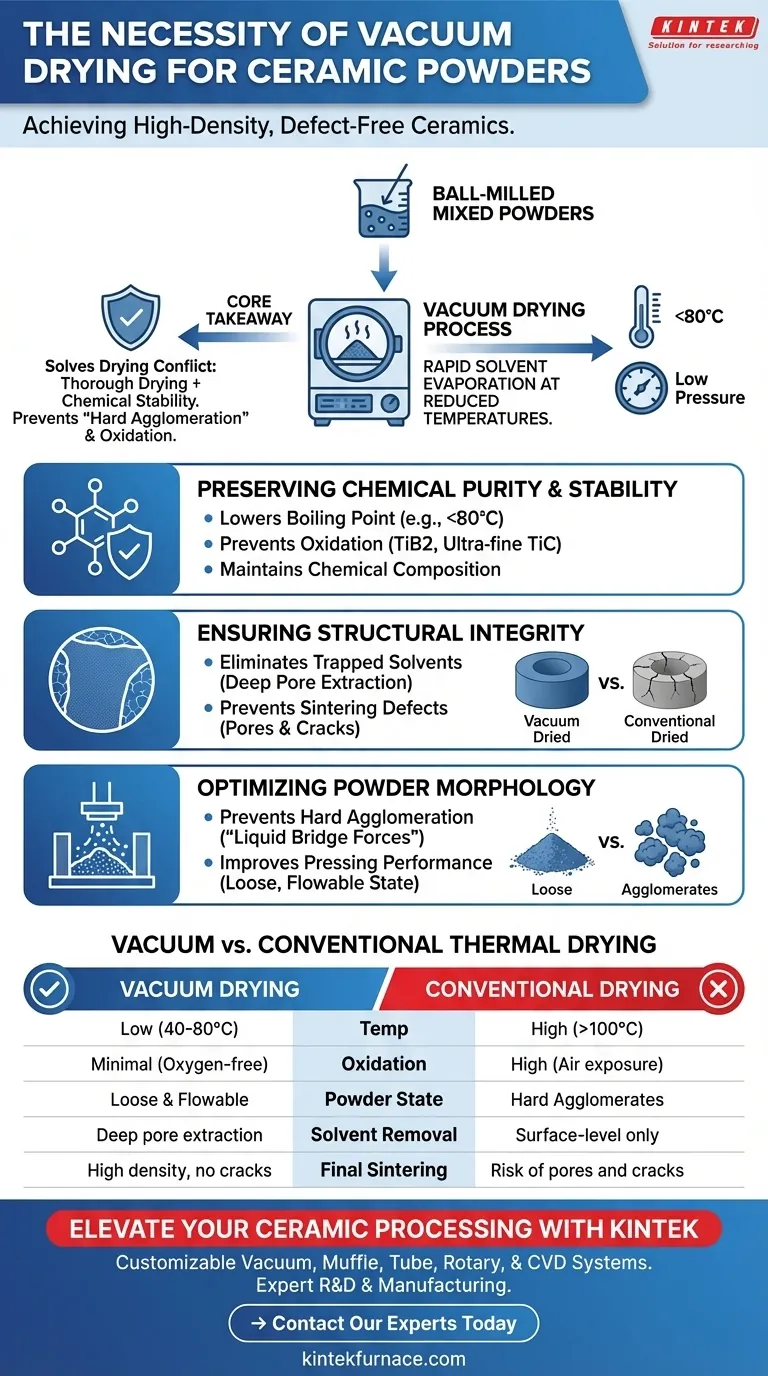

Concetto chiave L'essiccazione sottovuoto risolve il conflitto tra essiccazione completa e stabilità chimica. Elimina l'"agglomerazione dura" e l'ossidazione associate all'essiccazione ad alta temperatura, garantendo che la polvere mantenga l'elevata attività superficiale e la morfologia "sciolta" richieste per la produzione di ceramiche ad alta densità e prive di difetti.

Preservare la purezza e la stabilità chimica

Abbassamento del punto di ebollizione

Il meccanismo principale di un essiccatore sottovuoto è la riduzione della pressione del sistema. Questa variazione fisica abbassa drasticamente la temperatura di ebollizione dei solventi (come etanolo o acqua) utilizzati nel processo di macinazione a umido a palle.

Prevenire l'ossidazione

Poiché l'evaporazione avviene a temperature più basse (ad esempio, 60°C - 80°C), il rischio di ossidazione termica è minimizzato. Questo è fondamentale per materiali attivi o sensibili all'ossigeno, come il TiB2 o il carburo di titanio ultrafine, che possono degradarsi o subire cambiamenti di fase in aria ad alta temperatura.

Mantenere la composizione chimica

L'essiccazione sottovuoto previene l'idrolisi e altri percorsi di degradazione chimica che si verificano in ambienti umidi e ad alta temperatura. Ciò garantisce che la miscela precursore mantenga la stechiometria chimica esatta prevista per il prodotto finale.

Garantire l'integrità strutturale

Eliminare solventi profondamente intrappolati

L'essiccazione standard spesso non riesce a rimuovere i solventi intrappolati *all'interno* dei pori delle particelle o degli agglomerati. L'ambiente sottovuoto crea un differenziale di pressione che estrae solventi residui e acqua adsorbita dalla profondità della struttura della polvere.

Prevenire difetti di sinterizzazione

Se i solventi rimangono intrappolati nella polvere, si trasformeranno in gas durante il processo di sinterizzazione ad alta temperatura. Questo rilascio di gas crea pressione che porta a pori e crepe, compromettendo la densità e la resistenza meccanica della ceramica. L'essiccazione sottovuoto elimina efficacemente questo rischio alla fonte.

Ottimizzare la morfologia della polvere

Prevenire l'agglomerazione dura

L'essiccazione ad alta temperatura spesso causa "forze di ponte liquido" tra le particelle, portando alla formazione di grumi duri e densi (agglomerati) difficili da rompere. L'essiccazione sottovuoto rimuove rapidamente l'umidità a basso calore, prevenendo una grave agglomerazione secondaria.

Migliorare le prestazioni di pressatura

Evitando agglomerati duri, la polvere essiccata rimane in uno "stato sciolto". Questa scorrevolezza è fondamentale per le successive fasi di stampaggio e pressatura, garantendo un riempimento uniforme degli stampi e una densità costante nel corpo verde (l'oggetto ceramico non cotto).

Comprendere i rischi dell'essiccazione termica standard

Il compromesso della temperatura

Nei forni standard, aumentare la velocità di essiccazione richiede un aumento della temperatura. Ciò crea un compromesso diretto: un'essiccazione più rapida porta a maggiore ossidazione e crescita dei grani. L'essiccazione sottovuoto bypassa completamente questo compromesso.

La trappola della densità

L'essiccazione convenzionale può lasciare asciutta la superficie della polvere intrappolando umidità all'interno. Sebbene la polvere possa apparire pronta, questa umidità nascosta porta inevitabilmente a una minore densità del materiale e a una compromissione dell'integrità strutturale dopo la cottura.

Fare la scelta giusta per il tuo obiettivo

Per applicare questo al tuo specifico contesto produttivo, considera il tuo obiettivo primario:

- Se il tuo obiettivo principale è la purezza del materiale: Utilizza l'essiccazione sottovuoto per processare polveri sensibili all'ossigeno (come TiB2 o TiC) a temperature inferiori a 80°C per prevenire l'ossidazione superficiale.

- Se il tuo obiettivo principale è l'alta densità: Affidati all'ambiente sottovuoto per estrarre solventi residui dai pori della polvere, eliminando il rilascio di gas che causa crepe da sinterizzazione.

- Se il tuo obiettivo principale è l'efficienza del processo: Utilizza l'essiccazione sottovuoto per mantenere una struttura della polvere sciolta e scorrevole, che semplifica le successive operazioni di macinazione e pressatura.

L'essiccazione sottovuoto non è semplicemente una fase di disidratazione; è una misura critica di controllo della qualità che definisce la densità e la purezza finali delle ceramiche ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Essiccazione sottovuoto | Essiccazione termica convenzionale |

|---|---|---|

| Temp. di essiccazione | Bassa (40°C - 80°C) | Alta (>100°C) |

| Rischio di ossidazione | Minimo (senza ossigeno) | Alto (esposizione all'aria) |

| Stato della polvere | Sciolta e scorrevole | Agglomerati duri |

| Rimozione solvente | Estrazione profonda dai pori | Solo a livello superficiale |

| Sinterizzazione finale | Alta densità, senza crepe | Rischio di pori e crepe |

Eleva il tuo processo ceramico con KINTEK

Non lasciare che l'umidità intrappolata o l'ossidazione compromettano l'integrità del tuo materiale. KINTEK fornisce soluzioni leader del settore per l'essiccazione sottovuoto e forni da laboratorio ad alta temperatura su misura per la produzione di ceramiche avanzate. Supportati da R&S e produzione esperte, offriamo sistemi personalizzabili di Muffola, Tubo, Rotativi, Sottovuoto e CVD progettati per soddisfare le tue esigenze uniche di ricerca e produzione.

Pronto a ottenere una morfologia della polvere superiore e una sinterizzazione priva di difetti?

→ Contatta i nostri esperti oggi stesso per trovare la tua soluzione perfetta

Guida Visiva

Riferimenti

- I O Poenaru, V Puţan. Research Regarding Advanced Degassing of Steels for Manufacturing Automotive Components. DOI: 10.1088/1742-6596/3153/1/012016

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Come avviene la sinterizzazione sottovuoto per la densificazione finale del vetro di silice fusa stampato in 3D? Guida esperta

- Quali condizioni sperimentali fornisce un forno di ricottura ad alto vuoto? Test della stabilità della barriera di diffusione

- Quali sono i vantaggi tecnici dell'utilizzo di un forno ad alto vuoto per i compositi Si3N4/Al-Cu? Qualità di sinterizzazione superiore

- Quali condizioni di lavorazione fornisce un forno a vuoto per microsfere di TiCp/Fe? Sinterizzazione a 900 °C

- Come sono montati gli elementi riscaldanti nei forni sottovuoto? Garantire un riscaldamento affidabile e uniforme

- Perché è necessario mantenere un alto vuoto per la preparazione di cristalli singoli di PrVSb3? Garantire purezza e stechiometria

- Perché un ambiente di vuoto di laboratorio è fondamentale per la sinterizzazione della lega di alluminio A357? Ottenere prestazioni ad alta densità

- Quali sono le funzioni principali di un forno a riduzione termica sotto vuoto? Estrazione efficiente di magnesio puro