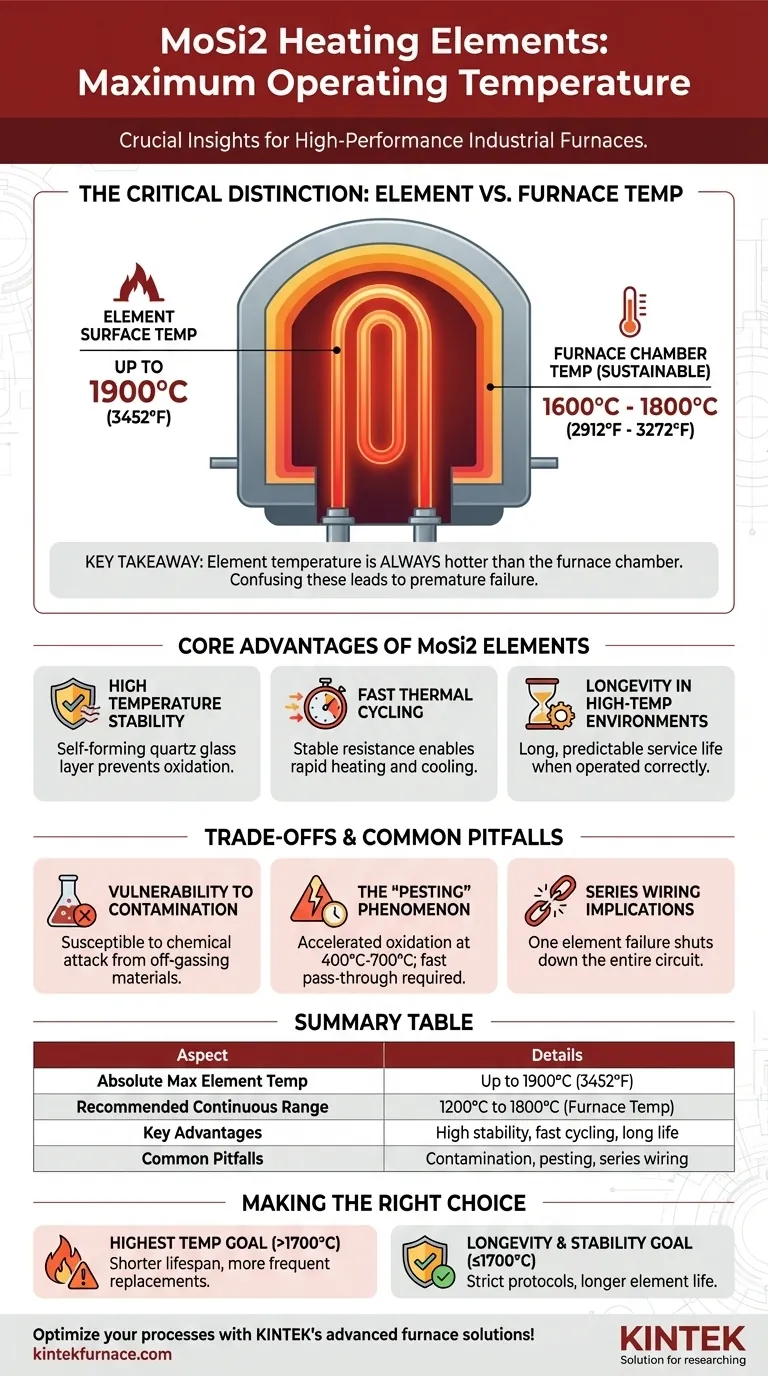

In pratica, la temperatura massima dell'elemento per gli elementi riscaldanti in disilicuro di molibdeno (MoSi2) può raggiungere fino a 1900°C (3452°F). Tuttavia, la temperatura di esercizio sostenibile all'interno di un forno è tipicamente inferiore, rientrando nell'intervallo da 1600°C a 1800°C (2912°F a 3272°F) per la maggior parte delle applicazioni industriali.

Il punto chiave è che la temperatura massima nominale di un elemento non è la stessa della temperatura massima di esercizio del forno. Comprendere questa distinzione, insieme alle vulnerabilità ambientali del materiale, è fondamentale per ottenere sia alte prestazioni che una lunga vita utile.

Comprendere le Classificazioni di Temperatura del MoSi2

Gli elementi in MoSi2 sono un punto di riferimento per il riscaldamento elettrico ad alta temperatura, ma le loro classificazioni di temperatura devono essere interpretate correttamente per garantire un funzionamento affidabile.

La Differenza Critica: Temperatura dell'Elemento vs. Temperatura del Forno

La superficie di un elemento riscaldante è sempre più calda della camera del forno che sta riscaldando. Per il MoSi2, la superficie dell'elemento può operare a 1800°C - 1900°C per mantenere una temperatura stabile del forno di 1600°C - 1700°C.

Confondere questi due valori è una causa comune di guasto prematuro dell'elemento. Spingere l'atmosfera del forno alla temperatura massima assoluta dell'elemento ne ridurrà drasticamente la vita.

Temperatura Massima Assoluta dell'Elemento

Il limite fisico del materiale è di circa 1900°C (3452°F). Operare a o vicino a questa temperatura dovrebbe essere considerata una capacità di picco, intermittente, piuttosto che un punto di funzionamento continuo.

Intervallo di Funzionamento Continuo Raccomandato

Per un equilibrio ottimale tra prestazioni e longevità, la maggior parte dei processi industriali utilizza elementi in MoSi2 per mantenere temperature del forno comprese tra 1200°C e 1800°C. Operare costantemente al di sopra di 1500°C è dove questi elementi offrono un vantaggio significativo in termini di durata rispetto ad alternative come il Carburo di Silicio (SiC).

Vantaggi Principali degli Elementi in MoSi2

La capacità di operare a temperature estreme deriva da diverse proprietà chiave del materiale che rendono il MoSi2 particolarmente adatto per applicazioni impegnative.

Stabilità ad Alta Temperatura

Gli elementi in MoSi2 sviluppano uno strato protettivo esterno di vetro quarzo (silice) quando riscaldati. Questo strato autoformante impedisce al materiale sottostante di ossidarsi, consentendogli di rimanere stabile a temperature che distruggerebbero la maggior parte degli altri metalli.

Cicli Termici Rapidi

La resistenza degli elementi rimane relativamente stabile attraverso il loro intervallo di temperatura di esercizio. Ciò consente di riscaldarli e raffreddarli rapidamente senza subire danni significativi, rendendoli ideali per processi che richiedono cicli termici rapidi.

Longevità in Ambienti ad Alta Temperatura

Se utilizzati correttamente entro l'intervallo raccomandato e mantenuti privi di contaminanti, gli elementi in MoSi2 hanno una vita utile molto lunga e prevedibile. Ciò riduce i tempi di inattività del forno e i costi di manutenzione.

Comprendere i Compromessi e le Insidie Comuni

Sebbene potenti, gli elementi in MoSi2 non sono indistruttibili. La loro affidabilità dipende dalla comprensione delle loro vulnerabilità specifiche.

Vulnerabilità alla Contaminazione

Questi elementi sono altamente suscettibili agli attacchi chimici. I tecnici devono assicurarsi che i materiali inseriti nel forno, come la zirconia verniciata o colorata, siano completamente asciutti e polimerizzati per prevenire il degasaggio che può contaminare e distruggere gli elementi.

Il Fenomeno del "Pesting"

A temperature più basse, tipicamente tra 400°C e 700°C (750°F - 1300°F), il MoSi2 può subire un'ossidazione accelerata, un fenomeno noto come "pesting". Ciò provoca la rapida disgregazione dell'elemento in polvere. I forni devono essere progettati per attraversare rapidamente questo intervallo di temperatura sia durante il riscaldamento che durante il raffreddamento.

Implicazioni del Cablaggio in Serie

Gli elementi in MoSi2 sono spesso cablati in serie. Ciò significa che se un elemento si guasta, l'intero circuito si interrompe, il che può spegnere una sezione del forno. Questo design semplifica il controllo della potenza ma rende la risoluzione dei problemi di un singolo elemento guasto più critica.

Fare la Scelta Giusta per il Tuo Obiettivo

La temperatura operativa di destinazione dovrebbe essere determinata dall'obiettivo primario: bilanciare le massime prestazioni con l'affidabilità a lungo termine.

- Se il tuo obiettivo principale è raggiungere la temperatura di processo più alta possibile: Puoi progettare il tuo forno per operare vicino a 1800°C, ma devi accettare una durata dell'elemento più breve e prevedere sostituzioni più frequenti.

- Se il tuo obiettivo principale è la longevità dell'elemento e la stabilità del processo: Limita la tua temperatura operativa continua massima a 1700°C o inferiore e implementa protocolli rigorosi per la pulizia e la manutenzione del forno.

- Se il tuo processo richiede cicli frequenti: Assicurati che il tuo sistema di controllo sia programmato per attraversare l'intervallo di "pesting" di 400°C-700°C il più rapidamente possibile per proteggere gli elementi.

In definitiva, sfruttare appieno il potenziale degli elementi riscaldanti in MoSi2 deriva dal trattarli come un componente di un sistema termico completo.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Temperatura Massima Assoluta dell'Elemento | Fino a 1900°C (3452°F) |

| Intervallo di Funzionamento Continuo Raccomandato | 1200°C - 1800°C per la temperatura del forno |

| Vantaggi Chiave | Stabilità ad alta temperatura, cicli termici rapidi, lunga vita utile |

| Insidie Comuni | Vulnerabilità alla contaminazione, pestaggio a 400°C-700°C, implicazioni del cablaggio in serie |

Ottimizza i tuoi processi ad alta temperatura con le soluzioni per forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di riscaldamento personalizzati. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera controllata e sistemi CVD/PECVD, tutti supportati da una forte personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per migliorare le prestazioni e la longevità nelle tue applicazioni termiche!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata