In qualsiasi forno a vuoto, la zona calda è la camera interna isolata dove avviene tutto il riscaldamento. È un insieme ingegnerizzato di componenti progettati per generare e contenere temperature estreme mentre il resto del forno rimane freddo. I materiali utilizzati per la sua costruzione sono tipicamente grafite o metalli refrattari come molibdeno e tungsteno, scelti in base alle specifiche esigenze del processo.

La zona calda non è semplicemente la "parte calda" del forno; è un sistema ingegnerizzato con precisione di elementi riscaldanti, isolamento e supporti strutturali. Il suo design e la composizione dei materiali dettano direttamente la temperatura massima, l'efficienza e l'idoneità del forno per applicazioni specifiche.

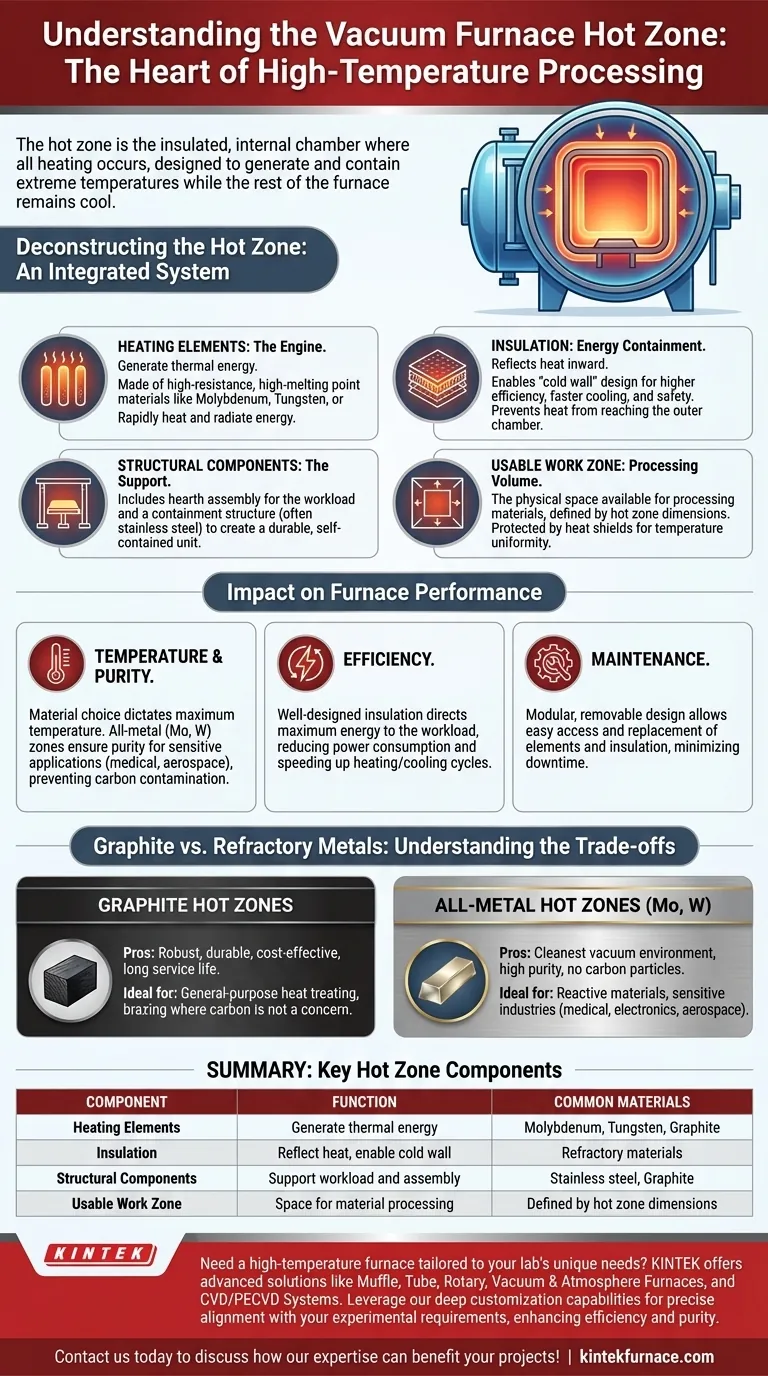

Decomporre la zona calda: più che semplice calore

Per comprendere veramente un forno a vuoto, è necessario vedere la zona calda come un sistema integrato piuttosto che una singola parte. È tipicamente progettata per essere rimovibile per la manutenzione e consiste in diversi componenti critici che lavorano all'unisono.

Elementi riscaldanti: il motore del forno

Gli elementi riscaldanti sono i componenti che generano l'energia termica. Sono tipicamente realizzati con materiali ad alta resistenza elettrica e un punto di fusione estremamente elevato, come molibdeno, tungsteno o grafite. Una corrente elettrica li attraversa, facendoli riscaldare rapidamente e irradiare quell'energia nella zona di lavoro utilizzabile.

Isolamento: contenere l'energia

Intorno agli elementi riscaldanti si trova un pacchetto di isolamento. Questo è fondamentale per riflettere il calore verso l'interno, verso il carico di lavoro, e impedirgli di raggiungere la camera a vuoto esterna. Questo contenimento termico consente le "pareti fredde" dei forni, portando a una maggiore efficienza, cicli di raffreddamento più rapidi e un ambiente operativo più sicuro.

Componenti strutturali: il sistema di supporto

La zona calda include un gruppo focolare, che è la robusta piattaforma dove poggia il carico di lavoro (il materiale in trattamento). L'intero assemblaggio di elementi e isolamento è contenuto all'interno di una struttura di contenimento, spesso in acciaio inossidabile, per creare un'unità durevole e autonoma.

La zona di lavoro utilizzabile

Le dimensioni della zona calda definiscono la zona di lavoro utilizzabile—il volume fisico disponibile per la lavorazione dei materiali. Questo spazio è protetto da componenti come schermi termici e porte a comando pneumatico che sigillano la zona durante il ciclo di riscaldamento, garantendo l'uniformità della temperatura.

Come la zona calda influenza le prestazioni del forno

La scelta dei materiali della zona calda e la qualità della sua costruzione non sono dettagli minori; sono fondamentali per le capacità del forno.

Impatto su temperatura e purezza

Il materiale degli elementi riscaldanti determina direttamente la temperatura massima raggiungibile. Ancora più importante, il materiale della zona calda può interagire con l'atmosfera del processo. Per applicazioni che richiedono estrema purezza, come nelle industrie medicali o aerospaziali, è spesso necessaria una zona calda interamente metallica per prevenire qualsiasi potenziale contaminazione da carbonio proveniente da componenti in grafite.

Impatto sull'efficienza

Un pacchetto isolante ben progettato è la chiave dell'efficienza termica. Assicura che la massima quantità di energia sia diretta al carico di lavoro, riducendo il consumo energetico e consentendo cicli di riscaldamento e raffreddamento più rapidi.

Impatto sulla manutenzione

Il design modulare e rimovibile della maggior parte delle moderne zone calde è una caratteristica critica per la manutenzione. Gli elementi riscaldanti e l'isolamento hanno una durata limitata, e la capacità di accedervi e sostituirli facilmente riduce i tempi di fermo e i costi operativi a lungo termine.

Comprendere i compromessi: grafite vs. metalli refrattari

La decisione più significativa nella progettazione della zona calda è la scelta tra una costruzione interamente in grafite e una interamente in metallo. Questa scelta presenta un chiaro compromesso tra costo, prestazioni e applicazione.

Il caso delle zone calde in grafite

La grafite è un materiale robusto, durevole e relativamente economico. È un'ottima scelta per trattamenti termici e applicazioni di brasatura generiche in cui la presenza di carbonio non è un problema. Offre una lunga durata e una manutenzione semplice.

Il caso delle zone calde interamente metalliche

Le zone calde costruite interamente con metalli refrattari come molibdeno e tungsteno sono scelte per applicazioni ad alta purezza. Forniscono l'ambiente sotto vuoto più pulito possibile, privo delle particelle di carbonio associate alla grafite. Questo è essenziale quando si trattano materiali reattivi o si producono componenti per industrie sensibili come quelle mediche, elettroniche e aerospaziali.

Abbinare la zona calda alla propria applicazione

La zona calda è il cuore del forno, e le sue specifiche devono allinearsi con gli obiettivi di processo. Quando si valuta un forno, considerare quanto segue.

- Se il vostro obiettivo principale è il trattamento termico generico ad alte temperature: una zona calda in grafite offre la soluzione più economica e durevole.

- Se il vostro obiettivo principale è la purezza del processo per materiali sensibili: è necessaria una zona calda interamente metallica in molibdeno o tungsteno per evitare la contaminazione da carbonio.

- Se il vostro obiettivo principale è la massima efficienza operativa: il design del pacchetto isolante e la sua integrazione con gli elementi riscaldanti è il fattore più critico da valutare.

Comprendere la costruzione della zona calda è la chiave per selezionare un forno a vuoto che soddisfi veramente le vostre esigenze tecniche e operative.

Tabella riassuntiva:

| Componente | Funzione | Materiali comuni |

|---|---|---|

| Elementi riscaldanti | Generano energia termica | Molibdeno, Tungsteno, Grafite |

| Isolamento | Riflette il calore verso l'interno, consente il design a parete fredda | Materiali refrattari |

| Componenti strutturali | Supportano il carico di lavoro e l'assemblaggio | Acciaio inossidabile, Grafite |

| Zona di lavoro utilizzabile | Spazio per la lavorazione dei materiali | Definita dalle dimensioni della zona calda |

Hai bisogno di un forno ad alta temperatura su misura per le esigenze uniche del tuo laboratorio? KINTEK sfrutta un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, garantiamo un allineamento preciso con i vostri requisiti sperimentali per una maggiore efficienza e purezza. Contattaci oggi per discutere come la nostra esperienza può beneficiare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Cosa fa un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente puro

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- A cosa serve un forno a vuoto? Ottieni purezza e precisione nella lavorazione ad alta temperatura