Sebbene i termini siano spesso usati in modo intercambiabile, il forno ad alta temperatura specializzato utilizzato per trasformare l'argilla in ceramica durevole è chiamato correttamente forno per ceramica (kiln). Un forno per ceramica non è semplicemente un forno (furnace); è uno strumento di precisione progettato per controllare il calore estremo per molte ore al fine di indurre cambiamenti chimici e fisici specifici nel materiale.

Il nome del dispositivo è meno importante della sua funzione. Lo scopo di un forno per ceramica è applicare un ciclo termico preciso, trasformando l'argilla grezza e fragile in un oggetto ceramico denso, vetrificato e permanente attraverso processi come la cottura e la sinterizzazione.

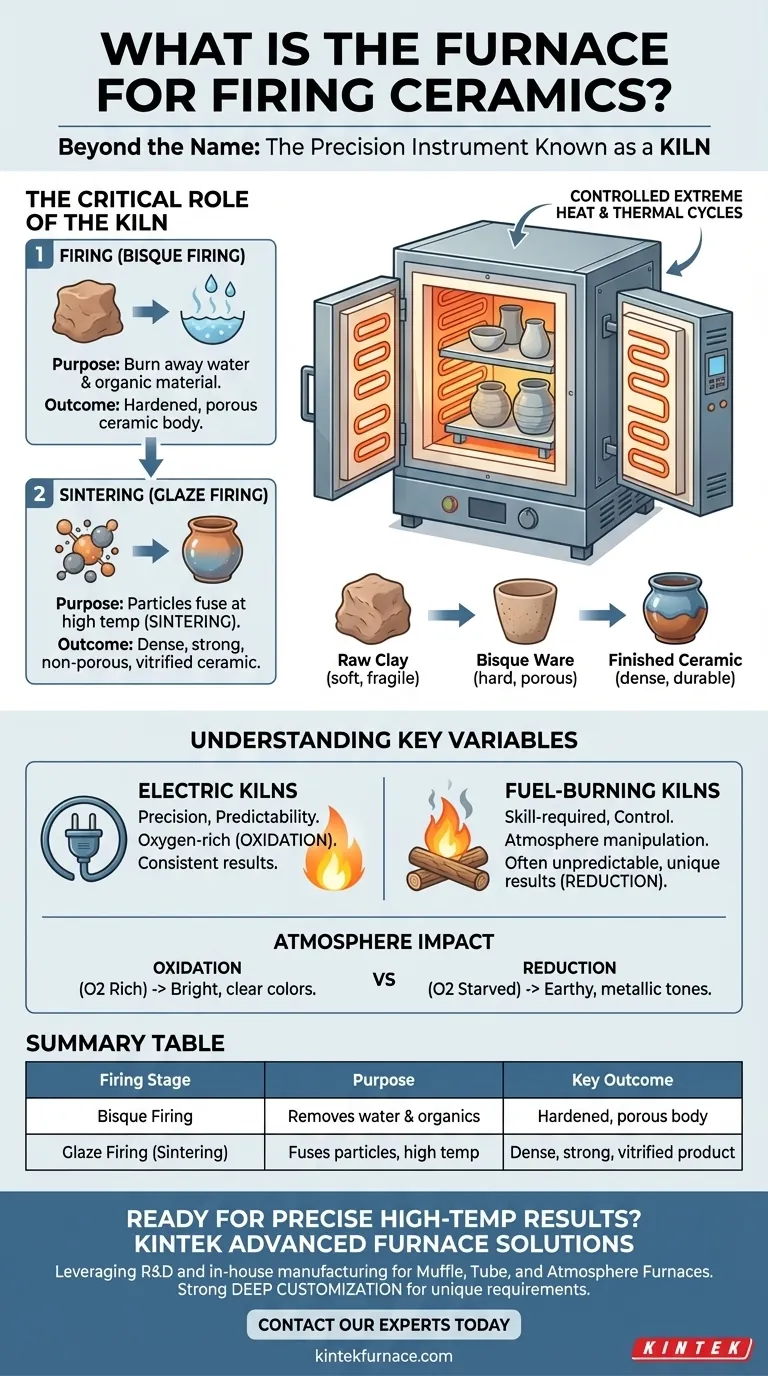

Oltre il Nome: Il Ruolo Critico del Forno per Ceramica

Capire cosa fa un forno per ceramica è molto più prezioso che conoscerne semplicemente il nome. La trasformazione da argilla morbida a ceramica dura è un processo attentamente controllato che avviene in fasi distinte, tutte gestite all'interno del forno.

La Trasformazione Iniziale: La Cottura

La prima fase principale è spesso chiamata cottura del biscotto (bisque firing). In questa fase, il forno riscalda il materiale ceramico a una temperatura moderatamente alta.

Questo riscaldamento iniziale serve a bruciare via l'acqua residua e i materiali organici presenti nell'argilla. Il risultato è un oggetto indurito ma ancora poroso, abbastanza resistente da essere maneggiato e smaltato, ma non ancora completamente durevole o impermeabile.

Raggiungere la Forma Finale: La Sinterizzazione

Per ottenere la sua forza e durabilità finali, la ceramica subisce una seconda cottura a temperatura più elevata, spesso chiamata cottura dello smalto (glaze firing). Durante questa fase, avviene il processo critico di sinterizzazione.

Il forno porta il materiale a una temperatura alla quale le particelle ceramiche iniziano a fondersi insieme. Questo processo elimina i pori tra le particelle, aumentando drasticamente la densità e la resistenza del materiale. Questo è ciò che rende un pezzo di ceramica non poroso, durevole e adatto all'uso funzionale.

L'Importanza del Controllo Preciso

Un forno per ceramica moderno è uno strumento sofisticato. Diversi tipi di argilla e smalti maturano a temperature molto specifiche, e la velocità di riscaldamento e raffreddamento deve essere gestita con precisione.

Riscaldare troppo velocemente può far sì che l'acqua intrappolata si trasformi in vapore e faccia esplodere il pezzo. Raffreddare troppo velocemente può creare shock termico, provocando crepe. La capacità del forno di eseguire una sequenza di temperatura programmata è essenziale per il successo.

Comprendere le Variabili Chiave

Non tutti i processi di cottura sono uguali. Il tipo di forno e l'atmosfera al suo interno hanno un impatto profondo sulle proprietà estetiche e strutturali finali della ceramica.

Forni Elettrici vs. Forni a Combustibile

I forni elettrici sono apprezzati per la loro precisione e prevedibilità. Creano un ambiente pulito e ricco di ossigeno (ossidazione) che produce risultati coerenti, ideale per molti ceramisti di produzione e hobbisti.

I forni a combustibile (che utilizzano gas, legno o olio) richiedono maggiore abilità per essere operati, ma offrono un maggiore controllo sull'atmosfera del forno. Regolando la miscela di combustibile e aria, un artista può creare risultati unici e spesso imprevedibili impossibili da ottenere in un forno elettrico.

L'Impatto dell'Atmosfera di Cottura

L'atmosfera si riferisce all'ambiente chimico all'interno del forno. Un'atmosfera di ossidazione è ricca di ossigeno e di solito produce colori dello smalto brillanti e chiari.

Un'atmosfera di riduzione è povera di ossigeno. Ciò costringe il fuoco ad estrarre molecole di ossigeno direttamente dall'argilla e dagli smalti, causando cambiamenti chimici drammatici e spesso bellissimi nei coloranti. È così che si ottengono molti classici toni terrosi e metallici nella ceramica.

Abbinare il Processo al Tuo Obiettivo

La giusta strategia di cottura dipende interamente dal risultato previsto per il pezzo ceramico.

- Se il tuo obiettivo principale è la resistenza e la funzionalità: La tua preoccupazione principale è raggiungere la corretta temperatura di sinterizzazione per garantire che il corpo argilloso diventi completamente vetrificato, denso e non poroso.

- Se il tuo obiettivo principale è un'estetica specifica: La scelta del tipo di forno e la manipolazione deliberata dell'atmosfera di cottura diventano cruciali quanto la temperatura di picco stessa.

In definitiva, il forno per ceramica è lo strumento essenziale che applica energia termica controllata per dare vita alla visione del ceramista o dell'ingegnere.

Tabella Riassuntiva:

| Fase di Cottura | Scopo | Risultato Chiave |

|---|---|---|

| Cottura del Biscotto | Rimuove acqua e materiale organico | Corpo ceramico indurito e poroso pronto per la smaltatura |

| Cottura dello Smalto (Sinterizzazione) | Fonde le particelle ad alta temperatura | Prodotto finale denso, resistente, non poroso e vetrificato |

Pronto a ottenere risultati precisi ad alta temperatura per i tuoi progetti ceramici?

In KINTEK, sfruttiamo una R&S eccezionale e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura per diversi laboratori. La nostra linea di prodotti, che include forni a muffola, a tubo e a atmosfera, è completata da solide capacità di personalizzazione approfondita per soddisfare precisamente le vostre esigenze uniche di sinterizzazione e cottura.

Contatta oggi i nostri esperti per discutere come possiamo aiutarti a ottimizzare la tua lavorazione termica.

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

Domande frequenti

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise