Alla base, un forno a vuoto opera su un principio semplice ma potente: prima rimuove l'atmosfera da una camera sigillata e poi applica calore. Creando un vuoto di alta qualità, il forno elimina l'aria e altri gas reattivi. Ciò consente a materiali come metalli e ceramiche di essere riscaldati a temperature estreme senza il rischio di reazioni chimiche indesiderate, come ossidazione o contaminazione, garantendo un risultato puro e di alta qualità.

Lo scopo fondamentale di un forno a vuoto non è solo riscaldare i materiali, ma creare un ambiente ultra-controllato. Rimuovendo i gas reattivi presenti nell'aria, consente processi di trattamento termico che altrimenti sarebbero impossibili da realizzare, garantendo la purezza finale del materiale e l'integrità strutturale.

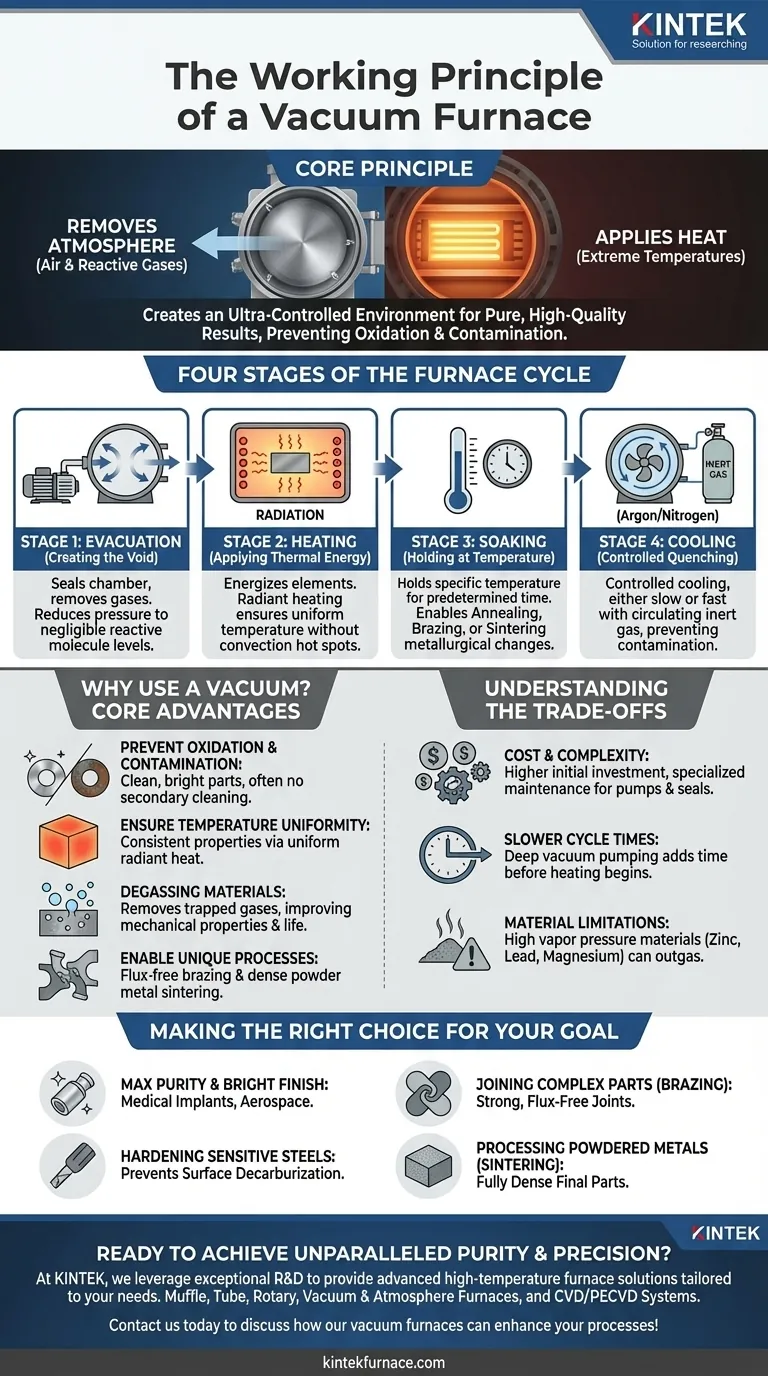

Le quattro fasi del ciclo di un forno a vuoto

Il funzionamento di un forno a vuoto non è una singola azione, ma un processo preciso in quattro fasi. Comprendere questo ciclo è fondamentale per capirne le capacità.

Fase 1: Evacuazione (Creazione del Vuoto)

Il processo inizia sigillando la camera del forno e attivando un sistema a vuoto. Questo sistema, tipicamente composto da una o più pompe, rimuove l'aria e qualsiasi altro gas dalla camera.

L'obiettivo è ridurre la pressione interna a un livello in cui la concentrazione di molecole reattive (come ossigeno e vapore acqueo) sia trascurabile. Questo passaggio è ciò che previene le reazioni superficiali sul pezzo.

Fase 2: Riscaldamento (Applicazione di Energia Termica)

Una volta raggiunto il livello di vuoto target, gli elementi riscaldanti vengono alimentati. Questi elementi, spesso realizzati in grafite o metallo refrattario, trasferiscono il calore al materiale principalmente tramite radiazione.

Poiché non c'è aria per trasferire il calore tramite convezione, il riscaldamento radiante nel vuoto può essere eccezionalmente uniforme. Ciò previene i punti caldi e assicura che l'intero pezzo raggiunga la temperatura target in modo coerente.

Fase 3: Mantenimento (Mantenimento in Temperatura)

Il materiale viene mantenuto alla specifica temperatura target per un periodo di tempo predeterminato. Questo periodo di "mantenimento" è dove si svolge il processo metallurgico effettivo, come ricottura, brasatura o sinterizzazione.

Il sistema di controllo della temperatura è fondamentale durante questa fase, mantenendo il calore con estrema precisione per garantire che le modifiche desiderate nella microstruttura del materiale siano pienamente raggiunte.

Fase 4: Raffreddamento (Tempra Controllata)

Dopo il completamento della fase di mantenimento, il materiale deve essere raffreddato in modo controllato. Questo può essere fatto lentamente semplicemente spegnendo gli elementi riscaldanti e lasciando che il forno si raffreddi naturalmente sotto vuoto.

Per un raffreddamento più rapido (tempra), un gas inerte come argon o azoto può essere reimmesso nella camera e fatto circolare con una ventola, rimuovendo rapidamente il calore senza causare contaminazione.

Perché usare il vuoto? I vantaggi principali

La complessità di un forno a vuoto è giustificata dai benefici unici che offre rispetto ai tradizionali forni ad atmosfera.

Prevenzione dell'ossidazione e della contaminazione

Questa è la ragione principale per utilizzare un forno a vuoto. Ad alte temperature, la maggior parte dei metalli reagirà facilmente con l'ossigeno, portando alla formazione di scorie e a una finitura superficiale rovinata. Un vuoto elimina questa minaccia, risultando in parti pulite e luminose che spesso non richiedono una pulizia secondaria.

Garantire l'uniformità della temperatura

Nel vuoto, la modalità dominante di trasferimento del calore è la radiazione. Un forno ben progettato fornisce calore radiante uniforme a tutte le superfici del pezzo, garantendo proprietà coerenti in tutto il materiale. Questo è difficile da ottenere nei forni ad atmosfera dove le correnti di convezione possono causare un riscaldamento non uniforme.

Degassaggio dei materiali

Il riscaldamento di un materiale sotto vuoto ha il vantaggio aggiuntivo di estrarre i gas intrappolati (come idrogeno e ossigeno) dall'interno del materiale stesso. Questo processo di degassaggio può migliorare significativamente le proprietà meccaniche, la densità e la durata a fatica del prodotto finale.

Abilitazione di processi unici

Alcuni processi avanzati sono possibili solo sotto vuoto. Ad esempio, la brasatura sotto vuoto consente l'unione di assemblaggi complessi con giunti eccezionalmente forti e puliti senza la necessità di flussi corrosivi. Allo stesso modo, la sinterizzazione di metalli in polvere sotto vuoto è essenziale per creare parti dense e di alta purezza.

Comprendere i compromessi

Sebbene potenti, i forni a vuoto non sono la soluzione per ogni applicazione di riscaldamento. L'obiettività richiede il riconoscimento dei loro limiti.

Costo e complessità

I forni a vuoto sono significativamente più costosi da acquistare e gestire rispetto ai loro omologhi atmosferici. Le pompe per il vuoto, le guarnizioni della camera e i sofisticati sistemi di controllo richiedono una manutenzione specializzata e un investimento iniziale più elevato.

Tempi di ciclo più lenti

La necessità di pompare la camera fino a un vuoto profondo prima del riscaldamento può aggiungere un tempo considerevole al ciclo di processo complessivo. Sebbene le pompe moderne siano veloci, questo passaggio di evacuazione è una parte intrinseca del flusso di lavoro.

Limitazioni dei materiali

Alcuni materiali non sono adatti alla lavorazione sotto vuoto. Materiali con alte pressioni di vapore, come zinco, piombo o magnesio, possono "degassare" o evaporare ad alte temperature sotto vuoto. Ciò non solo distrugge il pezzo ma contamina anche l'interno del forno.

Scegliere la soluzione giusta per il tuo obiettivo

La scelta di un forno a vuoto dipende interamente dal risultato desiderato per il tuo materiale.

- Se il tuo obiettivo principale è la massima purezza e una finitura brillante (ad es. impianti medici, componenti aerospaziali): La capacità del vuoto di prevenire qualsiasi ossidazione superficiale è irrinunciabile.

- Se il tuo obiettivo principale è unire parti complesse (brasatura): Un forno a vuoto offre l'ambiente pulito ideale per consentire alle leghe per brasatura di fluire liberamente e creare giunti forti e privi di flusso.

- Se il tuo obiettivo principale è l'indurimento o il trattamento di acciai per utensili sensibili: Un vuoto previene la decarburazione superficiale, un difetto comune nei forni ad atmosfera che ammorbidisce la superficie dell'acciaio.

- Se il tuo obiettivo principale è la lavorazione di metalli in polvere (sinterizzazione): Il vuoto è essenziale per rimuovere i leganti e prevenire l'ossidazione, creando un pezzo finale robusto e completamente denso.

In definitiva, un forno a vuoto è uno strumento di precisione che ti offre il massimo controllo sull'ambiente di lavorazione termica.

Tabella riassuntiva:

| Fase | Descrizione | Processo chiave |

|---|---|---|

| Evacuazione | Rimuove aria e gas dalla camera sigillata per creare un vuoto. | Previene reazioni superficiali come l'ossidazione. |

| Riscaldamento | Applica energia termica tramite radiazione per una distribuzione uniforme della temperatura. | Garantisce un riscaldamento costante senza punti caldi. |

| Mantenimento | Mantiene il materiale a temperatura target per cambiamenti metallurgici. | Consente ricottura, brasatura o sinterizzazione. |

| Raffreddamento | Raffredda il materiale lentamente o rapidamente con gas inerte in condizioni controllate. | Mantiene la purezza e previene la contaminazione. |

Pronto a raggiungere purezza e precisione ineguagliabili nel tuo laboratorio? Presso KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare i tuoi requisiti sperimentali unici. Contattaci oggi per discutere come i nostri forni a vuoto possono migliorare i tuoi processi e fornire risultati superiori per i tuoi materiali!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni