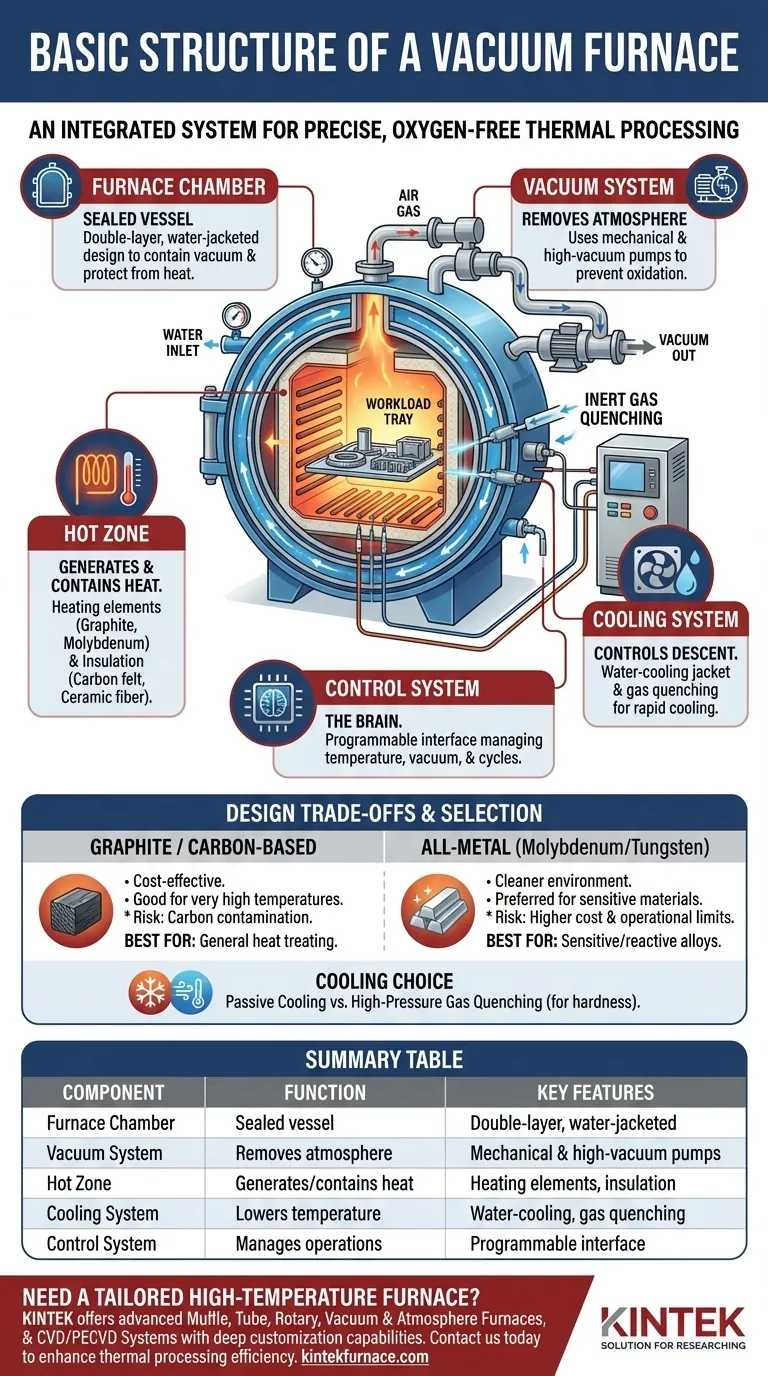

Alla base, un forno a vuoto è un sistema altamente integrato progettato per la lavorazione termica in un ambiente controllato e privo di ossigeno. La sua struttura è composta da cinque gruppi funzionali principali: una camera di forno sigillata per contenere il processo, un sistema di vuoto per rimuovere l'atmosfera, una zona calda per generare e contenere il calore, un sistema di raffreddamento per abbassare la temperatura e un sistema di controllo per orchestrare ogni fase.

La struttura di un forno a vuoto è progettata per un unico scopo primario: consentire una precisa lavorazione termica in un'atmosfera altamente controllata e priva di contaminazioni. Non è semplicemente un riscaldatore; è un sistema completo di controllo ambientale in cui ogni componente svolge una funzione critica.

I componenti principali per funzione

Comprendere un forno a vuoto inizia esaminando i suoi componenti non come una semplice lista di parti, ma come sistemi interconnessi che lavorano verso un obiettivo comune.

La camera del forno: il recipiente sigillato

La camera del forno, chiamata anche recipiente o guscio, è il corpo principale dell'unità. Fornisce la struttura fisica e crea lo spazio sigillato necessario per la creazione del vuoto.

Tipicamente costruita con piastre di acciaio ad alta resistenza, la camera è spesso realizzata con un design a doppio strato, con camicia d'acqua. Questo raffreddamento ad acqua interno impedisce al guscio esterno di surriscaldarsi, proteggendo sia l'attrezzatura che gli operatori.

Il sistema del vuoto: creare l'ambiente

Questa è la caratteristica distintiva che separa un forno a vuoto da un forno standard. Il suo unico compito è rimuovere l'aria e altri gas dalla camera prima e durante il processo di riscaldamento.

Questo sistema di solito include una serie di pompe, come pompe meccaniche per la srossatura iniziale e pompe ad alto vuoto (come pompe molecolari o a correnti parassite) per raggiungere pressioni più basse. Rimuovendo l'ossigeno e altri gas reattivi, il sistema previene l'ossidazione e la contaminazione del materiale in lavorazione.

La zona calda: generare e contenere il calore

La "zona calda" è il cuore del forno, dove avviene il riscaldamento effettivo. È composta da due elementi chiave che lavorano in tandem.

Elementi riscaldanti

Questi sono i componenti che convertono l'energia elettrica in calore. La scelta del materiale dipende dalla temperatura richiesta e dall'ambiente di processo. Le opzioni comuni includono grafite, molibdeno, tungsteno e fili resistivi specializzati.

Isolamento

Per proteggere la camera del forno e concentrare efficientemente l'energia sul carico di lavoro, la zona calda è rivestita di isolamento. Materiali come il feltro di carbonio di alta qualità, la carta flessibile di grafite o la fibra ceramica sono utilizzati per contenere l'intenso calore radiante.

Il sistema di raffreddamento: controllare la discesa

Dopo che il ciclo di riscaldamento è completo, il carico di lavoro deve essere raffreddato in modo controllato. Questo è spesso critico quanto il processo di riscaldamento stesso.

Un metodo è la camicia di raffreddamento ad acqua sul guscio del forno, che rimuove passivamente il calore dalla camera. Per un raffreddamento più rapido (tempra), un sistema inietta gas inerte ad alta pressione come azoto o argon attraverso ugelli distribuiti attorno alla zona calda, allontanando rapidamente il calore dalle parti.

Il sistema di controllo: il cervello dell'operazione

Questo sistema è il centro nevralgico che gestisce tutti gli altri componenti. Integra sensori di temperatura (termometri), vacuometri e alimentatori in un'unica interfaccia programmabile.

Il sistema di controllo esegue il profilo di riscaldamento desiderato, mantiene il livello di vuoto preciso e avvia il ciclo di raffreddamento al momento giusto. Ciò garantisce che il processo sia ripetibile, accurato e sicuro.

Comprendere i compromessi nella progettazione del forno

La specifica costruzione di un forno a vuoto implica scelte critiche che influenzano le sue prestazioni, il costo e le applicazioni. Non esiste una configurazione "migliore" unica.

Selezione degli elementi riscaldanti

La scelta tra elementi riscaldanti in grafite e in metallo è una considerazione primaria. La grafite è economica ed eccellente per temperature molto elevate, ma può essere una fonte di contaminazione da carbonio, che è dannosa per certe leghe.

Una zona calda interamente in metallo che utilizza elementi in molibdeno o tungsteno è più "pulita" e preferita per la lavorazione di materiali altamente sensibili o reattivi. Tuttavia, questi metalli sono più costosi e hanno i loro limiti operativi.

Scelte di isolamento

Il compromesso qui rispecchia gli elementi riscaldanti. L'isolamento a base di carbonio (come il feltro di carbonio) è comune ed efficace ma può degassare o contribuire a un'atmosfera ricca di carbonio.

L'isolamento in fibra ceramica o gli scudi termici metallici offrono un ambiente più pulito ma possono essere più fragili o aumentare significativamente il costo del forno. La scelta giusta dipende interamente dalla sensibilità chimica dei materiali in lavorazione.

Metodo e velocità di raffreddamento

Un forno progettato per una semplice ricottura potrebbe richiedere solo un raffreddamento passivo. Tuttavia, un forno utilizzato per temprare acciai per utensili richiede un sistema di tempra a gas ad alta pressione. Ciò aggiunge complessità e costi, inclusa la necessità di serbatoi di stoccaggio del gas, ma è essenziale per ottenere proprietà metallurgiche specifiche.

Fare la scelta giusta per il tuo obiettivo

La struttura ottimale di un forno a vuoto è definita dalla sua applicazione prevista. Quando si valuta o si specifica un forno, considerare prima la funzione.

- Se il tuo obiettivo principale è il trattamento termico generico: Un forno robusto con elementi riscaldanti in grafite e isolamento in feltro di carbonio è una scelta economica e affidabile.

- Se il tuo obiettivo principale è la lavorazione di leghe altamente sensibili o reattive: Dai priorità a una zona calda interamente in metallo (molibdeno/tungsteno) e a un isolamento non al carbonio per prevenire la contaminazione.

- Se il tuo obiettivo principale è ottenere una durezza specifica del materiale (es. acciai per utensili): Assicurati che il forno sia dotato di un sistema di tempra a gas inerte ad alta pressione per un raffreddamento rapido e controllato.

Comprendere questi sistemi fondamentali e la loro interazione è la chiave per sfruttare la tecnologia dei forni a vuoto per qualsiasi applicazione.

Tabella riassuntiva:

| Componente | Funzione | Caratteristiche chiave |

|---|---|---|

| Camera del forno | Recipiente sigillato per il vuoto | Design a doppio strato, con camicia d'acqua |

| Sistema del vuoto | Rimuove aria e gas | Pompe meccaniche e ad alto vuoto |

| Zona calda | Genera e contiene il calore | Elementi riscaldanti (grafite, molibdeno, ecc.), isolamento |

| Sistema di raffreddamento | Abbassa la temperatura dopo il riscaldamento | Camicia di raffreddamento ad acqua, tempra a gas |

| Sistema di controllo | Gestisce le operazioni | Interfaccia programmabile per la precisione |

Hai bisogno di un forno ad alta temperatura su misura per le esigenze uniche del tuo laboratorio? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con i tuoi obiettivi sperimentali, sia per trattamenti termici generici, leghe sensibili o tempra rapida. Contattaci oggi per migliorare l'efficienza della tua lavorazione termica e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto