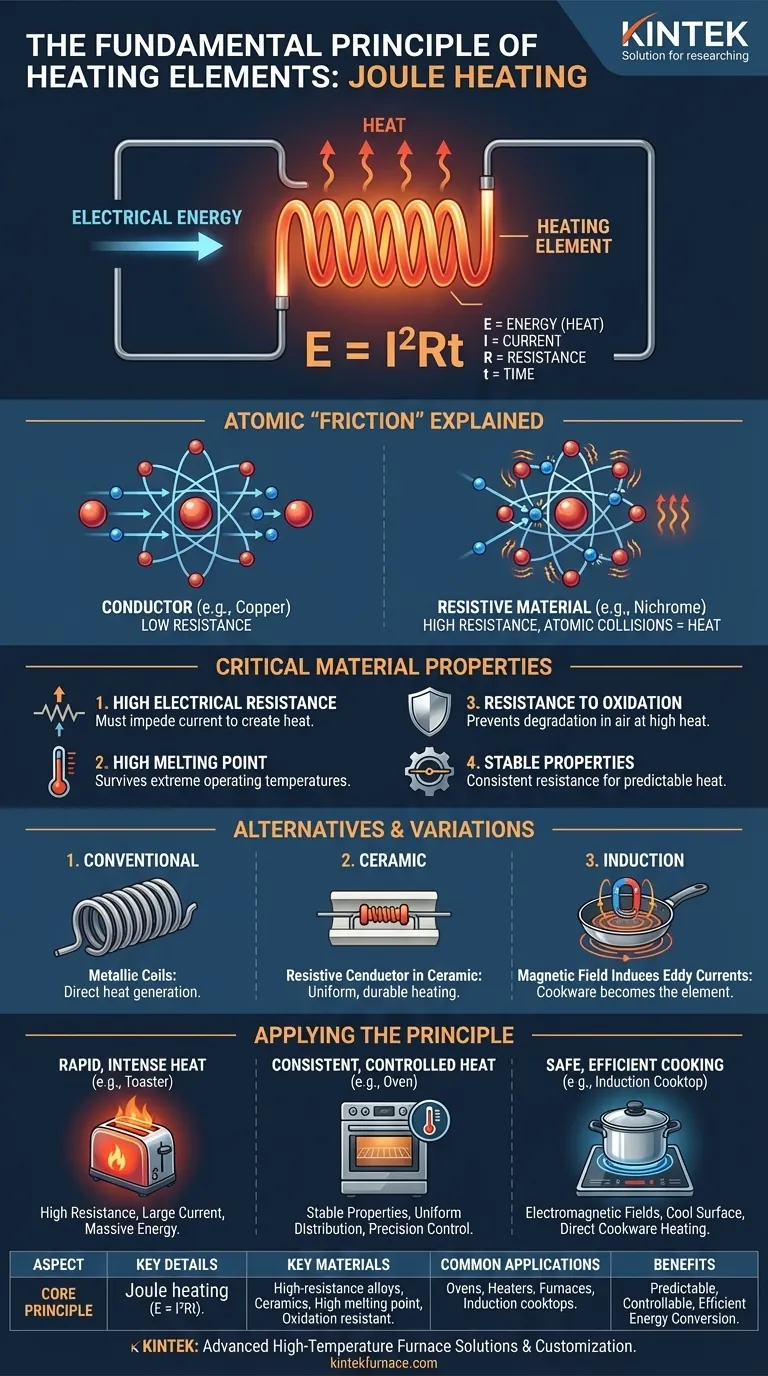

In sintesi, un elemento riscaldante funziona convertendo l'energia elettrica direttamente in calore. Ciò si ottiene facendo passare una corrente elettrica attraverso un materiale scelto specificamente per la sua elevata resistenza elettrica. Questo principio fondamentale, noto come riscaldamento Joule o riscaldamento resistivo, è governato dalla formula E = I²Rt, dove l'energia (calore) prodotta è il prodotto della corrente (I), della resistenza (R) e del tempo (t).

Un elemento riscaldante è essenzialmente un resistore accuratamente progettato. Forzando l'elettricità attraverso un materiale che ne impedisce deliberatamente il flusso, l'"attrito" risultante a livello atomico genera calore prevedibile e controllabile su richiesta.

Il Principio Fondamentale: Il Riscaldamento Joule

La scienza dietro un elemento riscaldante è elegante nella sua semplicità. Si tratta di gestire il flusso di elettricità per creare intenzionalmente calore.

L'Elettricità Incontra la Resistenza

Una corrente elettrica è il flusso di elettroni attraverso un conduttore. In un conduttore ideale, come un filo di rame, gli elettroni fluiscono con pochissima opposizione. Un elemento riscaldante, tuttavia, è realizzato con un materiale ad alta resistenza elettrica, che agisce come un collo di bottiglia che rende difficile il passaggio degli elettroni.

L'"Attrito" Atomico

Quando gli elettroni sono forzati attraverso questo materiale resistivo, collidono con gli atomi del materiale. Ogni collisione trasferisce energia cinetica dall'elettrone all'atomo, facendo vibrare l'atomo più intensamente. Questa maggiore vibrazione atomica è ciò che percepiamo e misuriamo come calore.

La Formula per il Calore

La quantità di calore generata è prevedibile. La relazione E = I²Rt mostra che l'energia termica prodotta è direttamente proporzionale al quadrato della corrente e della resistenza. Raddoppiando la corrente, ad esempio, si quadruplica la produzione di calore, motivo per cui questi elementi sono così efficaci.

Cosa Rende un Buon Elemento Riscaldante?

Non tutti i materiali resistivi funzionano. I materiali per gli elementi riscaldanti sono selezionati in base ad alcune proprietà critiche che consentono loro di funzionare in modo affidabile ed efficiente ad alte temperature.

Alta Resistenza Elettrica

Il compito principale dell'elemento è generare calore, quindi deve resistere efficacemente al flusso di corrente. Materiali come il nichelcromo (una lega di nichel-cromo) sono comuni perché hanno una resistenza molto più elevata rispetto al rame o all'alluminio.

Alto Punto di Fusione

Un elemento riscaldante è progettato per diventare molto caldo. Il materiale deve avere un punto di fusione ben al di sopra della sua temperatura massima di esercizio per evitare di autodistruggersi durante l'uso.

Resistenza all'Ossidazione

Ad alte temperature, molti materiali reagiscono con l'ossigeno nell'aria, un processo chiamato ossidazione. Ciò può causare la fragilità e il guasto dell'elemento. Le leghe per elementi riscaldanti sono specificamente progettate per formare uno strato protettivo stabile di ossido che previene un'ulteriore degradazione.

Proprietà Stabili

Per prestazioni costanti, la resistenza dell'elemento dovrebbe rimanere relativamente stabile in un'ampia gamma di temperature. Ciò garantisce che la produzione di calore sia prevedibile e controllabile, il che è fondamentale per apparecchi come forni e riscaldatori.

Comprendere Alternative e Variazioni

Sebbene il riscaldamento Joule sia il principio più comune, è importante comprenderne l'applicazione e le alternative.

Elementi Convenzionali vs. Ceramici

Gli elementi riscaldanti tradizionali sono spesso bobine metalliche. Gli elementi riscaldanti ceramici, d'altra parte, incorporano un conduttore resistivo all'interno di un materiale ceramico. La ceramica offre un'eccellente conduttività termica per un riscaldamento uniforme e agisce come un isolante durevole e protettivo, portando spesso a prestazioni più durature.

L'Eccezione: Il Riscaldamento a Induzione

Il riscaldamento a induzione opera su un principio diverso. Invece che l'elemento stesso si scaldi, utilizza un campo magnetico variabile per indurre correnti elettriche (chiamate correnti parassite) direttamente all'interno di una pentola o padella conduttiva. La resistenza interna della pentola a queste correnti crea quindi calore tramite l'effetto Joule. In questo caso, la pentola stessa diventa l'elemento riscaldante.

Applicare Questo Principio al Tuo Obiettivo

Comprendere questo concetto fondamentale ti consente di vedere come diversi dispositivi sono progettati per specifiche attività di riscaldamento.

- Se il tuo obiettivo principale è il calore rapido e intenso (come in un tostapane o un asciugacapelli): Il design utilizza un elemento ad alta resistenza e una grande corrente per generare rapidamente una massiccia quantità di energia termica.

- Se il tuo obiettivo principale è il calore costante e controllato (come in un forno o uno scaldabagno): Il sistema utilizza elementi progettati per proprietà stabili e una distribuzione uniforme del calore, tipicamente abbinati a un termostato per mantenere una temperatura precisa.

- Se il tuo obiettivo principale è una cottura sicura ed efficiente sul piano cottura (come su un piano cottura a induzione): La tecnologia sfrutta i campi elettromagnetici per trasformare la pentola stessa nella fonte di calore, lasciando la superficie del piano cottura relativamente fredda.

Padroneggiando il semplice principio della resistenza elettrica, otteniamo un controllo preciso e su richiesta del calore in innumerevoli applicazioni.

Tabella Riepilogativa:

| Aspetto | Dettagli Chiave |

|---|---|

| Principio Fondamentale | Riscaldamento Joule: converte l'energia elettrica in calore tramite resistenza (E = I²Rt). |

| Materiali Chiave | Leghe ad alta resistenza (es. nichelcromo), ceramiche; richiedono alto punto di fusione, resistenza all'ossidazione. |

| Applicazioni Comuni | Forni, scaldabagni, tostapane, forni da laboratorio; include il riscaldamento a induzione per piani cottura. |

| Benefici | Produzione di calore prevedibile, temperatura controllabile, conversione energetica efficiente per vari usi. |

Pronto a migliorare le capacità di riscaldamento del tuo laboratorio? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere come le nostre soluzioni di riscaldamento su misura possono migliorare la tua efficienza e precisione!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi