In odontoiatria, un forno di sinterizzazione è un forno specializzato ad alta temperatura utilizzato per trasformare blocchi di ceramica morbidi e fresati in restauri dentali finali incredibilmente duri e densi. La sua funzione principale è quella di processare materiali come la zirconia, utilizzata per realizzare corone, ponti e abutment per impianti. Il forno riscalda il materiale in modo altamente controllato, facendo sì che le particelle ceramiche si fondano e si solidifichino, conferendo al restauro la sua forza finale e le sue proprietà estetiche.

Lo scopo fondamentale di un forno di sinterizzazione non è fondere il materiale, ma trasformarlo. Prende una parte ceramica pre-sagomata ma fragile e, tramite un riscaldamento preciso, la converte in una protesi finale e biocompatibile con la resistenza e la densità necessarie per l'uso clinico nella bocca di un paziente.

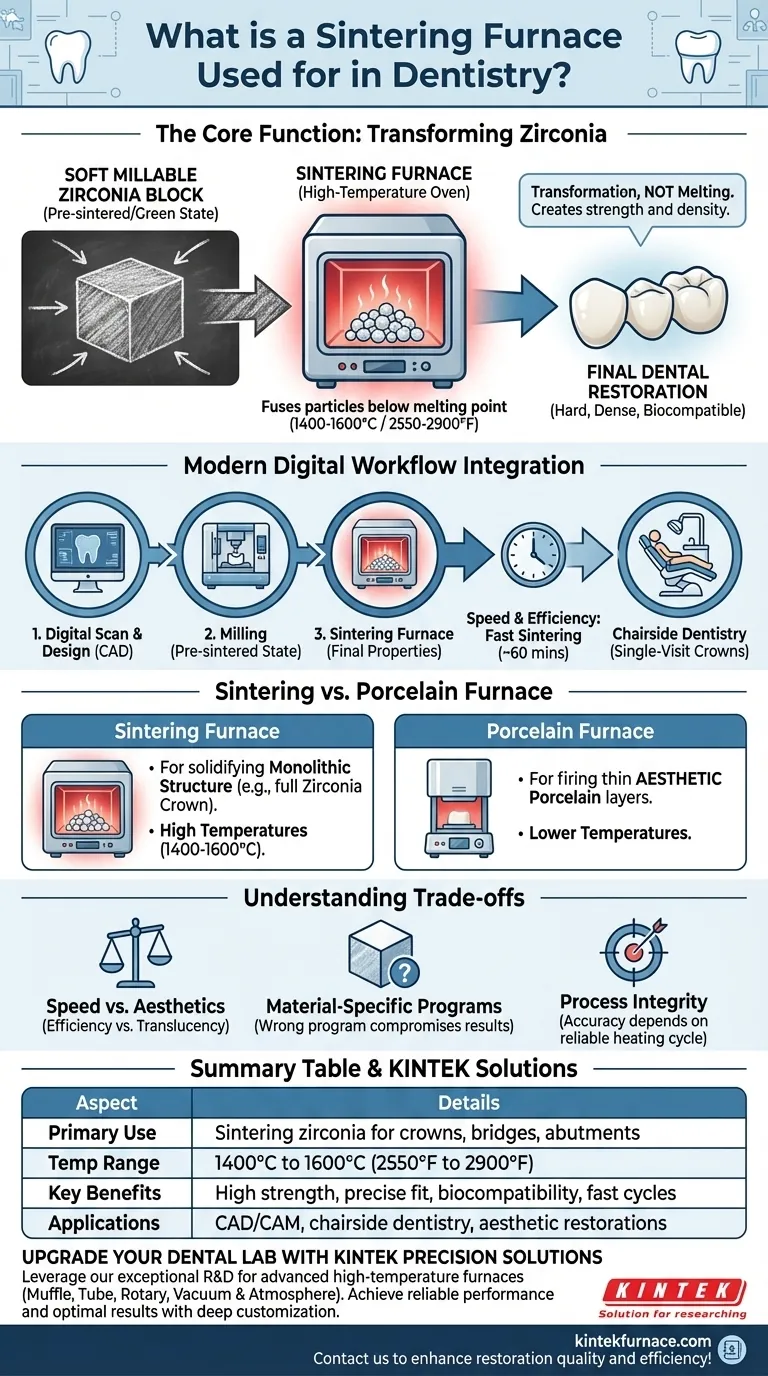

La Funzione Principale: Trasformare la Zirconia

Un forno di sinterizzazione è l'anello critico tra un restauro progettato digitalmente e un prodotto finale funzionale. Il processo che esegue è fondamentale per il successo dell'odontoiatria ceramica moderna.

Cos'è la Sinterizzazione?

La sinterizzazione è un processo termico che utilizza un calore elevato per fondere le particelle insieme in una massa solida e densa. È fondamentale che il materiale raggiunga una temperatura appena al di sotto del suo punto di fusione.

Questo processo fa sì che il restauro si restringa e si densifichi in modo significativo, ed è ciò che gli conferisce un'immensa resistenza.

Il Ruolo delle Ceramiche ad Alta Resistenza

Il materiale più comunemente utilizzato in questi forni è la zirconia. I laboratori dentistici e le unità di fresatura al poltrona modellano la zirconia in uno stato morbido, "pre-sinterizzato" o "verde".

Questa consistenza gessosa ne facilita la fresatura di precisione. Tuttavia, in questo stato, è troppo debole per l'uso clinico. Il processo di sinterizzazione è ciò che la rende uno dei materiali più resistenti in odontoiatria.

Il Ciclo di Sinterizzazione

Un forno di sinterizzazione esegue un programma di riscaldamento preciso, portando la temperatura tra 1.400°C e 1.600°C (2.550°F e 2.900°F).

Questo ciclo è attentamente controllato, con velocità di rampa specifiche (quanto velocemente aumenta la temperatura) e tempi di mantenimento. Questa precisione assicura che la zirconia raggiunga la densità e la resistenza ottimali senza deformarsi o incrinarsi.

Come la Sinterizzazione si Inserisce nel Moderno Flusso di Lavoro Digitale

Il forno di sinterizzazione è un componente chiave nel flusso di lavoro CAD/CAM (Progettazione Assistita da Computer/Produzione Assistita da Computer) che definisce l'odontoiatria moderna.

Dalla Scansione Digitale alla Corona Finale

Il processo tipico prevede la scansione della bocca del paziente, la progettazione del restauro su un computer e quindi la sua fresatura da un blocco di zirconia.

Il passaggio finale ed essenziale è il posizionamento di questo restauro fresato nel forno di sinterizzazione per conferirgli le sue proprietà finali. Il software di progettazione tiene automaticamente conto del restringimento prevedibile che si verificherà durante questa fase.

La Spinta verso Velocità ed Efficienza

I forni moderni offrono ora cicli di "sinterizzazione rapida", che possono ridurre il processo da molte ore a circa 60 minuti.

Questo progresso è cruciale per l'odontoiatria al poltrona, consentendo al dentista di scansionare, progettare, fresare e applicare una corona in zirconia permanente durante una singola visita del paziente.

Forno di Sinterizzazione vs. Forno per Porcellana

È importante distinguere tra questi due apparecchi.

Un forno di sinterizzazione serve per solidificare una struttura monolitica, come una corona intera in zirconia. Un forno per porcellana opera a temperature più basse ed è utilizzato per cuocere sottili strati di porcellana estetica su una sottostruttura (che può essere in metallo o in zirconia già sinterizzata).

Comprendere i Compromessi

Sebbene essenziale, il processo di sinterizzazione comporta considerazioni che influenzano il risultato finale. Comprendere questi compromessi è fondamentale per ottenere risultati coerenti e di alta qualità.

Velocità vs. Estetica

I cicli di sinterizzazione rapidi sono incredibilmente efficienti ma possono comportare una traslucenza leggermente inferiore per alcuni materiali in zirconia rispetto ai cicli tradizionali più lenti. I tecnici spesso scelgono un ciclo in base all'equilibrio tra velocità e risultato estetico desiderato.

Programmi Specifici per Materiale

Non tutta la zirconia è uguale. Diverse marche e tipi (ad esempio, ad alta resistenza vs. ad alta traslucenza) richiedono programmi di sinterizzazione specifici raccomandati dal produttore. L'utilizzo del programma sbagliato può compromettere la resistenza, l'adattamento o il colore del restauro.

Integrità del Processo

L'accuratezza del restauro finale dipende dall'intero flusso di lavoro digitale. Il forno deve eseguire il suo ciclo di riscaldamento in modo affidabile e accurato per garantire che il restringimento sia esattamente quello previsto dal software di progettazione. Qualsiasi deviazione può portare a un adattamento scadente.

Fare la Scelta Giusta per il Tuo Obiettivo

L'applicazione di un forno di sinterizzazione dipende interamente dall'obiettivo clinico o di laboratorio.

- Se il tuo obiettivo principale sono le corone al poltrona in giornata: Un forno con un ciclo di sinterizzazione rapido e validato è irrinunciabile per ottenere l'efficienza della visita singola.

- Se il tuo obiettivo principale è la fabbricazione di ponti multi-unità: Spesso si preferisce un ciclo di sinterizzazione standard, più lento, per garantire la massima resistenza e minimizzare qualsiasi rischio di deformazione su una campata più lunga.

- Se il tuo obiettivo principale è creare restauri stratificati altamente estetici: Avrai bisogno di un forno di sinterizzazione per il nucleo in zirconia e di un forno per porcellana separato per applicare gli strati ceramici estetici.

In definitiva, il forno di sinterizzazione è la tecnologia abilitante che sblocca il pieno potenziale delle ceramiche dentali moderne.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Uso Primario | Sinterizzazione della zirconia per corone, ponti e abutment per impianti |

| Intervallo di Temperatura | 1.400°C - 1.600°C (2.550°F - 2.900°F) |

| Vantaggi Chiave | Elevata resistenza, adattamento preciso, biocompatibilità e supporto per cicli rapidi |

| Applicazioni Comuni | Flussi di lavoro CAD/CAM, odontoiatria al poltrona e restauri estetici |

Aggiorna il Tuo Laboratorio Odontotecnico con Soluzioni di Sinterizzazione di Precisione da KINTEK

Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce ai laboratori dentistici soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di profonda personalizzazione per soddisfare precisamente le tue esigenze sperimentali e produttive uniche. Sia che tu ti concentri su cicli rapidi al poltrona o su complessi ponti multi-unità, i nostri forni garantiscono prestazioni affidabili e risultati ottimali.

Contattaci oggi stesso per discutere di come i nostri forni di sinterizzazione possono migliorare la qualità e l'efficienza dei tuoi restauri dentali!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità