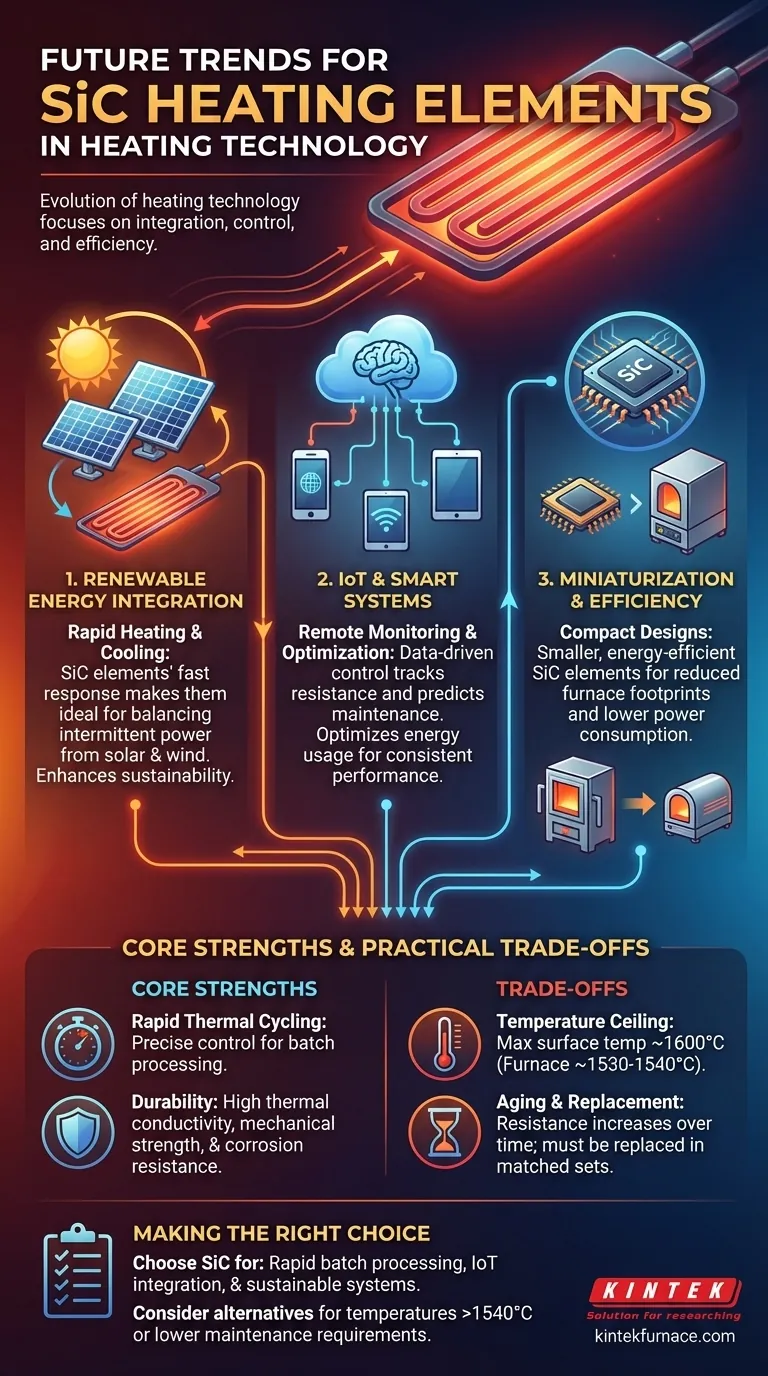

Nell'evoluzione della tecnologia di riscaldamento, gli elementi riscaldanti in Carburo di Silicio (SiC) sono pronti per progressi significativi. Le principali tendenze future si concentrano sull'integrazione con fonti di energia rinnovabile per la sostenibilità, sull'incorporazione in sistemi IoT e smart home per un controllo superiore e sullo sviluppo di design più compatti ed efficienti per soddisfare le esigenze dei moderni sistemi elettrici.

Il futuro del SiC non riguarda semplicemente l'aggiunta di nuove funzionalità. Si tratta di sfruttare strategicamente i suoi punti di forza principali—riscaldamento rapido e durata—per creare sistemi più intelligenti e sostenibili, pur gestendo i suoi compromessi operativi intrinseci come l'invecchiamento e i limiti di temperatura.

La Fondazione: Perché il SiC Rimane una Tecnologia Critica

Il ruolo del Carburo di Silicio nel riscaldamento moderno non è accidentale. Le sue proprietà fisiche fondamentali lo rendono unicamente adatto per applicazioni industriali e commerciali esigenti.

Analisi delle Proprietà Fondamentali

Gli elementi in SiC sono apprezzati per la loro eccezionale conduttività termica, che consente loro di trasferire il calore rapidamente ed efficientemente. Possiedono anche un'elevata resistenza meccanica e resistenza agli shock termici, il che significa che possono sopportare rapidi cambiamenti di temperatura senza rompersi o guastarsi.

Inoltre, la loro resistenza alla corrosione chimica li rende durevoli in atmosfere difficili spesso presenti nella lavorazione dei metalli, nella produzione di elettronica e nella cottura di ceramiche e vetro.

Il Vantaggio del Ciclo Termico Rapido

Uno dei vantaggi più significativi del SiC è la sua capacità di eseguire cicli di riscaldamento e raffreddamento rapidi. Questa capacità è essenziale per la lavorazione a lotti in settori come l'elettronica e la ceramica.

Questa risposta rapida consente un controllo preciso sulla distribuzione del calore e sui tempi di lavorazione, migliorando la qualità del prodotto e la produttività.

Tendenze Emergenti: Spingere i Limiti dell'Efficienza

Lo sviluppo futuro degli elementi riscaldanti in SiC si basa direttamente su questi punti di forza fondamentali, mirando a migliorare il controllo, la sostenibilità e le prestazioni complessive del sistema.

Tendenza 1: Integrazione con le Energie Rinnovabili

La capacità del SiC di riscaldarsi e raffreddarsi rapidamente lo rende un partner ideale per fonti di energia rinnovabile intermittenti come l'energia solare.

Quando l'energia è disponibile, gli elementi possono raggiungere rapidamente la temperatura e utilizzare l'energia in modo efficace. Questa reattività aiuta a mitigare le incongruenze della generazione rinnovabile, contribuendo a operazioni più sostenibili.

Tendenza 2: L'Ascesa dell'IoT e dei Sistemi Intelligenti

L'incorporazione di riscaldatori in SiC nell'ecosistema dell'Internet delle Cose (IoT) sblocca un nuovo livello di controllo e ottimizzazione.

I sistemi intelligenti possono consentire il monitoraggio e la regolazione remota, ma, cosa più importante, possono utilizzare i dati per ottimizzare l'uso dell'energia. Ciò include il monitoraggio della resistenza degli elementi man mano che invecchiano per prevedere le esigenze di manutenzione e regolare l'erogazione di energia per prestazioni costanti.

Tendenza 3: Miniaturizzazione ed Efficienza del Sistema

Man mano che l'elettronica e i sistemi industriali diventano più piccoli e più attenti al consumo energetico, anche i loro componenti devono farlo.

Una tendenza chiave è lo sviluppo di design di elementi in SiC più compatti ed efficienti dal punto di vista energetico. Ciò consente ingombri del forno più piccoli e un consumo energetico complessivo ridotto senza sacrificare le prestazioni di riscaldamento.

Comprendere i Compromessi Pratici

Per sfruttare efficacemente il SiC, è fondamentale comprenderne i limiti. Questi non sono difetti, ma piuttosto considerazioni di progettazione che definiscono i suoi casi d'uso ideali.

Il Limite di Temperatura

Gli elementi in SiC hanno una temperatura superficiale massima di circa 1600°C, che tipicamente si traduce in una temperatura massima del forno di 1530-1540°C. Per applicazioni che richiedono temperature superiori a questa, devono essere considerati altri materiali come il Disiliciuro di Molibdeno (MoSi2).

La Sfida dell'Invecchiamento degli Elementi

Durante la loro vita operativa, gli elementi in SiC subiscono un aumento della resistenza elettrica. Questo cambiamento è una parte naturale del processo di invecchiamento e deve essere preso in considerazione nella progettazione dell'alimentazione e del sistema di controllo.

Strategia di Manutenzione e Sostituzione

Quando un elemento in SiC si guasta, non può essere sostituito individualmente. A causa dei cambiamenti di resistenza con l'età, gli elementi devono essere sostituiti in coppie abbinate o come set completo per garantire un carico elettrico bilanciato e un riscaldamento uniforme.

Durata e Considerazioni sui Costi

Rispetto ad alcune alternative, gli elementi in SiC hanno generalmente una durata operativa più breve. Tuttavia, sono spesso una scelta più conveniente per applicazioni in cui la loro specifica gamma di temperature e le capacità di ciclo rapido sono i requisiti primari.

Fare la Scelta Giusta per la Tua Applicazione

La decisione di utilizzare elementi riscaldanti in SiC dipende dall'equilibrio tra i suoi vantaggi unici e le sue realtà operative.

- Se il tuo obiettivo principale è la lavorazione rapida a lotti e l'efficacia dei costi iniziali: il SiC è una scelta eccellente, a condizione che i tuoi requisiti di temperatura siano inferiori al suo limite operativo di ~1540°C.

- Se il tuo obiettivo principale è costruire un sistema sostenibile o integrato con l'IoT: il tempo di risposta rapido del SiC lo rende ideale per l'accoppiamento con energie rinnovabili intermittenti e per una gestione energetica precisa e basata sui dati.

- Se il tuo obiettivo principale è raggiungere le temperature più alte possibili con una manutenzione minima: potresti dover esplorare alternative, poiché il SiC ha un limite di temperatura definito e una durata operativa più breve che richiede sostituzioni periodiche.

Comprendere questi fattori ti consente di selezionare la giusta tecnologia di riscaldamento non solo per le esigenze odierne, ma per le richieste di domani.

Tabella riassuntiva:

| Tendenza | Caratteristica Chiave | Beneficio |

|---|---|---|

| Integrazione con le Energie Rinnovabili | Riscaldamento/raffreddamento rapido | Stabilizza l'energia intermittente, aumenta la sostenibilità |

| IoT e Sistemi Intelligenti | Monitoraggio remoto e ottimizzazione dei dati | Migliora l'efficienza energetica e la manutenzione predittiva |

| Miniaturizzazione | Design compatti ed efficienti | Riduce l'ingombro del sistema e il consumo energetico |

Pronto ad aggiornare il tuo laboratorio con soluzioni di riscaldamento SiC avanzate? KINTEK sfrutta eccezionali attività di ricerca e sviluppo e produzione interna per fornire forni ad alta temperatura come Forni a Muffola, a Tubo, Rotanti, Sotto Vuoto e in Atmosfera, e Sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono soluzioni precise per le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza e la sostenibilità nelle tue operazioni!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni