Nella sua essenza, le prestazioni di un elemento riscaldante ad alta temperatura sono governate da un equilibrio critico tra scienza dei materiali e resilienza ambientale. L'elemento ideale non deve solo generare calore in modo efficiente attraverso la resistenza elettrica, ma anche resistere alle sollecitazioni chimiche e fisiche estreme del suo ambiente operativo senza degradarsi. I fattori chiave includono la resistività del materiale, la sua resistenza all'ossidazione e come le sue proprietà elettriche cambiano con la temperatura.

La selezione di un elemento riscaldante ad alta temperatura non riguarda solo il raggiungimento di una temperatura massima. È una decisione strategica che bilancia la durata del materiale, l'efficienza energetica e il controllo del processo all'interno di una specifica applicazione industriale e atmosfera.

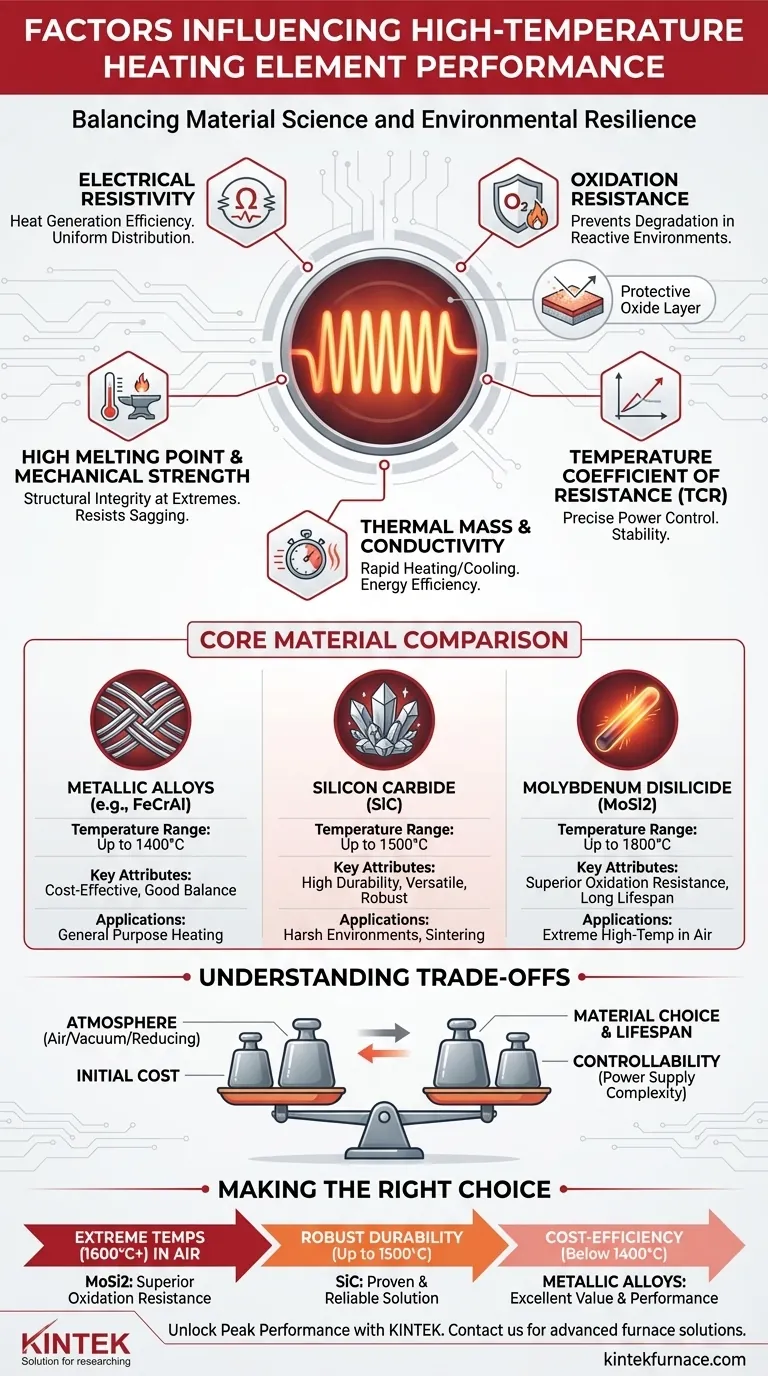

Proprietà Fondamentali dei Materiali che Definiscono le Prestazioni

La scelta del materiale è la decisione più importante nella progettazione di un elemento riscaldante. Le sue proprietà intrinseche determinano l'efficienza, la durata e i limiti operativi dell'elemento.

Resistività Elettrica

La resistività è la proprietà che consente al materiale di convertire l'energia elettrica in calore. Un elemento efficace ha una resistività sufficientemente elevata da generare calore significativo, ma sufficientemente stabile da prevenire punti caldi e garantire una distribuzione uniforme della temperatura.

Resistenza all'Ossidazione e alla Corrosione

Ad alte temperature, l'ossigeno e altri gas atmosferici diventano altamente reattivi. Un materiale per elementi riscaldanti di prima qualità, come il disilicuro di molibdeno, forma uno strato protettivo di ossido autoriparatore che impedisce al materiale sottostante di degradarsi, estendendo drasticamente la sua vita utile.

Alto Punto di Fusione e Resistenza Meccanica

Questo è un requisito fondamentale. Il materiale deve mantenere la sua forma solida e l'integrità strutturale ben al di sopra della temperatura operativa massima. Le strutture di supporto sono spesso utilizzate, ma il materiale stesso deve resistere all'afflosciamento o all'infragilimento nel corso di migliaia di ore.

Coefficiente di Temperatura di Resistenza (TCR)

Il TCR descrive quanto la resistenza di un materiale cambia all'aumentare della sua temperatura. Un TCR basso e prevedibile è desiderabile perché semplifica il controllo della potenza, consentendo una gestione della temperatura precisa e stabile durante l'intero ciclo di riscaldamento.

Massa Termica e Conducibilità

Gli elementi con bassa massa termica, come molti moderni design in ceramica e leghe metalliche, possono riscaldarsi e raffreddarsi molto rapidamente. Ciò fornisce un controllo eccezionale del processo e migliora l'efficienza energetica minimizzando l'energia sprecata durante il ciclo termico.

Un Confronto tra Materiali Comuni ad Alta Temperatura

Materiali diversi vengono scelti per diversi intervalli di temperatura e condizioni atmosferiche. Ognuno ha un profilo distinto di punti di forza e di debolezza.

Leghe Metalliche (es. FeCrAl)

Queste leghe di ferro-cromo-alluminio sono i cavalli di battaglia per applicazioni fino a circa 1400°C. Offrono un eccellente equilibrio tra prestazioni e convenienza, ma presentano chiari limiti di temperatura rispetto alle ceramiche.

Carburo di Silicio (SiC)

Gli elementi in SiC sono estremamente durevoli e possono operare in modo affidabile in ambienti difficili per processi come la sinterizzazione e la fusione. Sono apprezzati per la loro elevata resistenza e buona resistenza agli shock termici, sebbene la loro resistenza elettrica tenda ad aumentare gradualmente con l'età.

Disilicuro di Molibdeno (MoSi2)

Per le applicazioni a temperatura più elevata in aria (spesso superiori a 1800°C), il MoSi2 è lo standard del settore. La sua capacità di formare uno strato protettivo di silice simile al vetro ad alte temperature gli conferisce un'eccezionale resistenza all'ossidazione, ma può essere più fragile a temperature più basse.

Comprendere i Compromessi

Non esiste un unico elemento riscaldante "migliore". La scelta ottimale è sempre un compromesso basato sulle esigenze specifiche dell'applicazione.

Atmosfera vs. Scelta del Materiale

Un elemento che prospera all'aria aperta può fallire rapidamente nel vuoto o in un'atmosfera riducente. L'interazione chimica tra la superficie dell'elemento e i gas circostanti è un fattore critico che può dettare la selezione del materiale.

Costo Iniziale vs. Durata di Vita

I materiali avanzati come il MoSi2 comportano un costo iniziale più elevato rispetto alle leghe metalliche o persino al SiC. Tuttavia, la loro maggiore durata e le temperature operative più elevate nell'applicazione corretta possono portare a un costo totale di proprietà inferiore nel tempo.

Controllabilità vs. Complessità dell'Alimentazione

Gli elementi con un cambiamento significativo nella resistenza durante il riscaldamento richiedono controllori di potenza SCR (a tiristori) più sofisticati per gestire l'ingresso di potenza. Elementi più semplici con una curva di resistenza piatta possono essere gestiti con contattori meno complessi.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dal tuo obiettivo operativo primario.

- Se la tua attenzione principale è raggiungere temperature estreme (oltre 1600°C) in aria: gli elementi MoSi2 sono la chiara scelta tecnica grazie alla loro superiore resistenza all'ossidazione.

- Se la tua attenzione principale è una robustezza affidabile e versatilità fino a 1500°C: gli elementi SiC forniscono una soluzione comprovata e affidabile per una vasta gamma di processi industriali.

- Se la tua attenzione principale è l'efficienza dei costi per temperature inferiori a 1400°C: le leghe metalliche ad alte prestazioni offrono un eccellente equilibrio tra prestazioni e valore.

Comprendere questi fattori fondamentali ti consente di selezionare un elemento riscaldante che non solo soddisfi i tuoi requisiti di temperatura, ma migliori anche l'efficienza e l'affidabilità dell'intero sistema.

Tabella Riassuntiva:

| Fattore | Descrizione | Materiali Chiave |

|---|---|---|

| Resistività Elettrica | Determina l'efficienza di generazione del calore e l'uniformità | FeCrAl, SiC, MoSi2 |

| Resistenza all'Ossidazione | Previene il degrado in ambienti ad alta temperatura | MoSi2 (forma strato protettivo) |

| Coefficiente di Temperatura di Resistenza (TCR) | Influenza la stabilità del controllo di potenza | Basso TCR per un controllo preciso |

| Punto di Fusione e Resistenza | Assicura l'integrità strutturale ad alte temperature | Tutti i materiali con alto punto di fusione |

| Massa Termica e Conducibilità | Influenza la velocità di riscaldamento/raffreddamento e l'efficienza energetica | Ceramiche, leghe metalliche |

Sblocca le Massime Prestazioni per il Tuo Laboratorio

Scegliere il giusto elemento riscaldante ad alta temperatura è fondamentale per ottenere un controllo termico preciso e prolungare la vita utile delle apparecchiature. In KINTEK, siamo specializzati in soluzioni avanzate per forni ad alta temperatura, personalizzate in base alle tue esigenze uniche. La nostra linea di prodotti comprende Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e a Atmosfera, e Sistemi CVD/PECVD, tutti supportati da eccezionali capacità di R&S e produzione interna. Con le nostre solide capacità di profonda personalizzazione, garantiamo che i tuoi specifici requisiti sperimentali siano soddisfatti con precisione.

Non lasciare che elementi riscaldanti subottimali limitino il potenziale del tuo laboratorio: contattaci oggi per discutere come KINTEK può migliorare la tua efficienza e affidabilità!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni