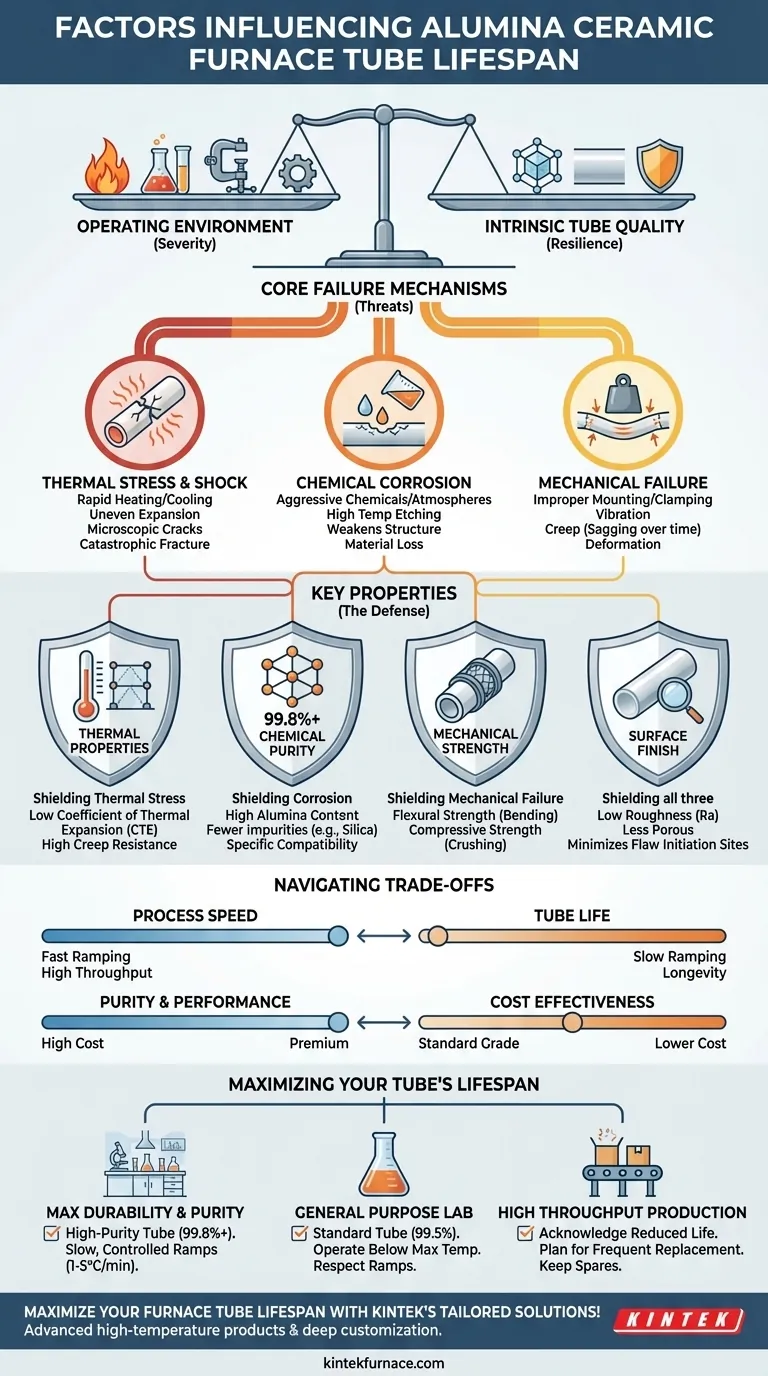

La durata dei tubi per forni in ceramica di allumina è influenzata da diversi fattori, tra cui le condizioni operative, le proprietà del materiale e le pratiche di manutenzione.Questi tubi sono progettati per applicazioni ad alta temperatura e possono durare diversi anni se utilizzati correttamente.Le considerazioni principali riguardano la frequenza dei cicli termici, l'esposizione agli agenti chimici, le sollecitazioni meccaniche e la corretta manipolazione.La comprensione di questi fattori aiuta a ottimizzare le prestazioni e la durata in applicazioni che spaziano dai processi industriali ad apparecchiature specializzate come forni per laboratori odontotecnici .

Spiegazione dei punti chiave:

-

Temperatura di esercizio e cicli termici

- I tubi in ceramica di allumina eccellono a temperature estreme (spesso fino a 1600°C), ma i ripetuti cicli di riscaldamento/raffreddamento (cicli termici) possono causare microfratture dovute a errori di espansione termica.

- Migliori pratiche :Ridurre al minimo le variazioni rapide di temperatura per ridurre l'accumulo di stress.Ad esempio, nei forni dei laboratori odontotecnici la velocità di rampa è graduale. forni per laboratori odontotecnici prolungano la vita del tubo.

-

Esposizione agli agenti chimici

- L'allumina resiste alla maggior parte degli acidi, degli alcali e dei solventi, ma l'esposizione prolungata a sostanze chimiche specifiche (ad esempio, l'acido fluoridrico) può degradare il materiale.

- Suggerimento per la verifica :Verificare sempre le tabelle di compatibilità chimica per l'ambiente di applicazione.

-

Sollecitazioni meccaniche e carico

- Proprietà fondamentali come la resistenza alla flessione (100-300 MPa) e alla compressione (~2000 MPa) determinano la resistenza alla flessione o allo schiacciamento.

- Considerazioni sulla progettazione :Le flange o i supporti personalizzati (disponibili tramite personalizzazione) possono distribuire le sollecitazioni in modo più uniforme.

-

Manutenzione e manipolazione

- I contaminanti (ad esempio, ossidi di metallo o polvere) accelerano l'usura.La pulizia regolare con strumenti non abrasivi è fondamentale.

- Suggerimento :Ispezionare i tubi per verificare la presenza di crepe o scolorimenti superficiali, che segnalano un degrado precoce.

-

Qualità dei fornitori e della produzione

- Fornitori affidabili garantiscono una purezza costante del materiale (>99% di allumina) e processi di sinterizzazione precisi, con un impatto diretto sulla durata di vita.

- Metrica di valutazione :Richiedete i rapporti di prova certificati ISO su densità e porosità.

-

Personalizzazione per l'applicazione

- Dimensioni personalizzate (ad esempio, pareti più spesse per scenari di carico elevato) o caratteristiche come le scanalature possono migliorare la durata.

- Esempio :A forno per laboratorio odontotecnico potrebbero aver bisogno di tubi più corti con slot per termocoppie integrati per una migliore distribuzione del calore.

Affrontando questi fattori in modo olistico - dalla scelta del giusto grado di allumina alla collaborazione con fornitori affidabili - gli utenti possono prolungare in modo significativo la durata di questi componenti critici.

Tabella riassuntiva:

| Fattore | Impatto sulla durata della vita | Le migliori pratiche |

|---|---|---|

| Ciclo termico | Il riscaldamento/raffreddamento ripetuto provoca microfratture. | Ridurre al minimo le variazioni rapide di temperatura; utilizzare rampe graduali. |

| Esposizione a sostanze chimiche | Il contatto prolungato con alcune sostanze chimiche (ad es. HF) degrada il materiale. | Verificare le tabelle di compatibilità; evitare ambienti corrosivi. |

| Sollecitazioni meccaniche | La resistenza alla flessione/compressione determina la resistenza alla flessione/schiacciamento. | Utilizzare supporti/flange personalizzati per distribuire le sollecitazioni. |

| Manutenzione | I contaminanti accelerano l'usura; le crepe superficiali segnalano il degrado. | Pulire regolarmente con strumenti non abrasivi; ispezionare i danni. |

| Qualità del fornitore | La purezza del materiale (>99% di allumina) e la precisione di sinterizzazione influiscono sulla durata. | Scegliere fornitori certificati ISO; richiedere i rapporti di prova. |

| Personalizzazione | Dimensioni/caratteristiche personalizzate (ad esempio, pareti più spesse) migliorano la durata. | Optate per design specifici per l'applicazione (ad esempio, slot per termocoppie integrati). |

Estendete la durata dei tubi dei vostri forni in allumina ceramica con le soluzioni di precisione di KINTEK! I nostri componenti avanzati per forni ad alta temperatura, tra cui tubi ed elementi riscaldanti progettati su misura, sono progettati per garantire durata e prestazioni.Sfruttando la ricerca e lo sviluppo e la produzione interni, forniamo soluzioni su misura per i laboratori dentali, i processi industriali e la ricerca specializzata. Contattateci oggi stesso per discutere le vostre esigenze e ottimizzare la longevità delle vostre apparecchiature!

Prodotti che potresti cercare:

Esplora le finestre di osservazione ad alta temperatura per i sistemi sotto vuoto

Aggiornate il vostro forno con elementi riscaldanti durevoli in MoSi2

Scoprite i robusti elementi riscaldanti in SiC per condizioni estreme

Migliorate i sistemi sottovuoto con valvole a sfera in acciaio inossidabile

Optate per le finestre di visualizzazione in vetro zaffiro nelle configurazioni per ultra alto vuoto

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria