Alla base, la durata del processo di sinterizzazione della zirconia non è un tempo fisso, ma un risultato variabile determinato da quattro fattori chiave: il materiale specifico di zirconia, la dimensione del restauro, le capacità del forno e le proprietà estetiche e strutturali finali che è necessario ottenere. Un ciclo standard può richiedere diverse ore, mentre cicli "veloci" specializzati possono essere completati in soli 65-90 minuti.

La sfida centrale nella sinterizzazione della zirconia è gestire il compromesso tra velocità e qualità. Sebbene i cicli veloci offrano significativi vantaggi nel flusso di lavoro, devono essere utilizzati correttamente per evitare di compromettere la resistenza, l'estetica e la stabilità a lungo termine del restauro finale.

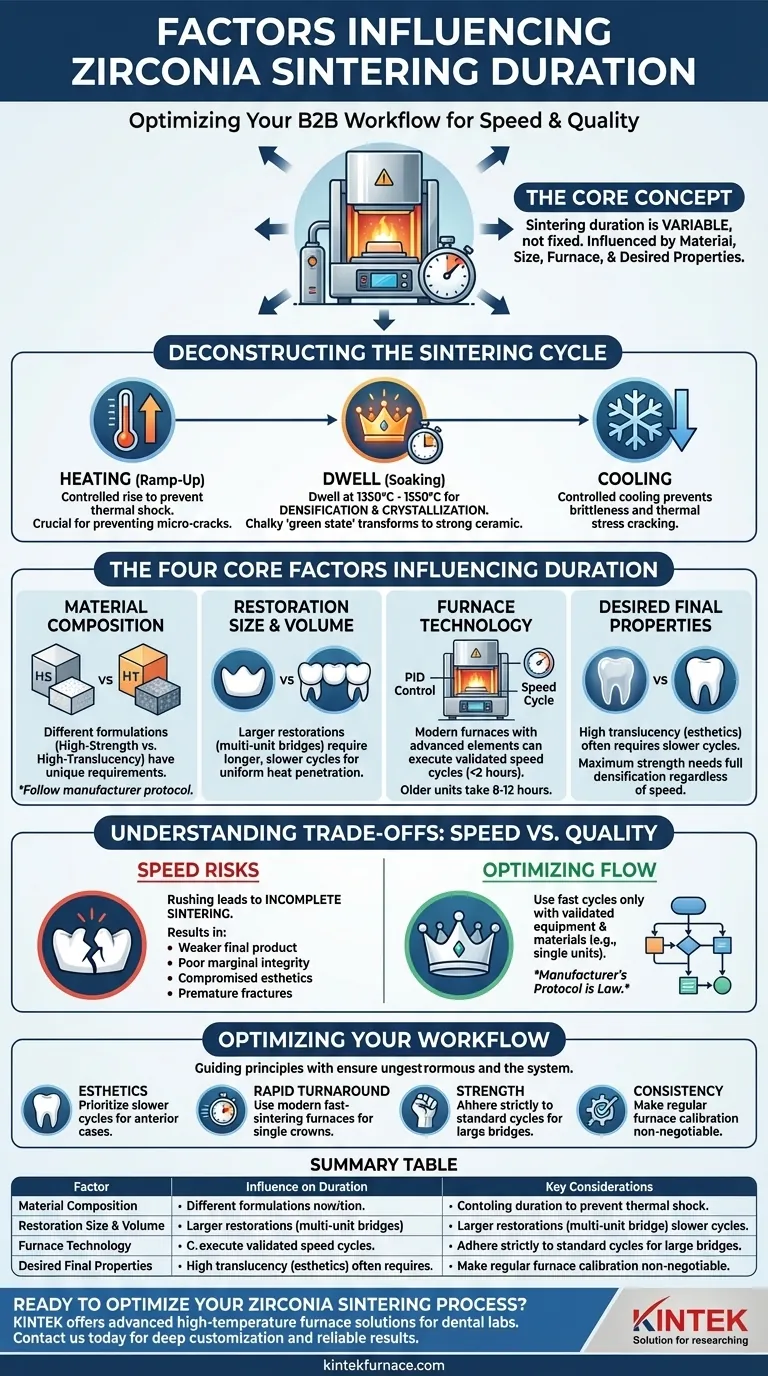

Decomposizione del ciclo di sinterizzazione

Per comprendere la durata, è necessario innanzitutto comprendere le tre fasi distinte di qualsiasi programma di sinterizzazione. Il tempo totale è la somma di queste fasi, ognuna delle quali è fondamentale per il risultato finale.

La fase di riscaldamento (Ramp-Up)

Questo è il periodo iniziale in cui la temperatura del forno aumenta gradualmente fino al valore desiderato. Un aumento controllato e costante è essenziale per prevenire lo shock termico, che può introdurre micro-fratture nel materiale prima ancora che sia completamente sinterizzato.

La fase di mantenimento (Soaking)

Una volta raggiunta la temperatura target—tipicamente tra 1350°C e 1550°C—il forno "mantiene" o "impregna" a quella temperatura per un periodo prestabilito. Questa è la fase più critica, dove il materiale subisce densificazione e cristallizzazione, trasformando la zirconia gessosa allo "stato verde" in una ceramica dura e resistente.

La fase di raffreddamento

Altrettanto importante quanto il riscaldamento, la fase di raffreddamento controllato consente al restauro di tornare a temperatura ambiente senza stress termici. Un raffreddamento troppo rapido può rendere il materiale fragile o causare crepe, rovinando il restauro.

I quattro fattori principali che influenzano la durata

La durata di ogni fase—e quindi il tempo totale del ciclo—è dettata dalle seguenti variabili.

1. Composizione del materiale in zirconia

Diverse formulazioni di zirconia hanno requisiti di sinterizzazione unici. La zirconia ad alta resistenza (HS) spesso richiede parametri diversi rispetto al materiale ad alta traslucenza (HT) destinato a casi estetici anteriori. Iniziare sempre con il protocollo raccomandato dal produttore del materiale.

2. Dimensione e volume del restauro

Si tratta di una questione di fisica termica. Una piccola corona a unità singola può essere riscaldata e raffreddata in modo relativamente rapido e uniforme. Un ponte grande e a più unità richiede un ciclo molto più lungo e lento per garantire che il calore penetri in modo uniforme in tutta la struttura, prevenendo lo stress interno e assicurando una densificazione completa.

3. Tecnologia e capacità del forno

I moderni forni di sinterizzazione sono un fattore primario nella riduzione dei tempi di ciclo. Le attrezzature più vecchie potrebbero richiedere 8-12 ore per un ciclo standard. I forni più recenti dotati di elementi riscaldanti in silicio molibdeno ad alta purezza e un controllo preciso della temperatura PID possono eseguire cicli "veloci" validati in meno di due ore. Questi sistemi avanzati possono riscaldare e raffreddare molto più rapidamente senza danneggiare il restauro.

4. Proprietà finali desiderate

L'obiettivo finale detta il processo. Se l'obiettivo principale è ottenere la massima traslucenza assoluta per una corona anteriore, si preferisce spesso un ciclo più lungo e lento, poiché ciò dà alla struttura cristallina del materiale più tempo per formarsi in modo ottimale. Se l'obiettivo è la massima resistenza per un ponte posteriore, il ciclo deve essere sufficientemente lungo per garantire la piena densificazione, indipendentemente dalla velocità.

Comprendere i compromessi: velocità vs. qualità

Il fascino di un ciclo di 90 minuti è innegabile, ma comporta considerazioni critiche. L'uso errato dei cicli veloci è una delle fonti più comuni di fallimento del restauro.

Il rischio di affrettarsi

Un ciclo rapido eseguito in modo improprio può portare a una sinterizzazione incompleta. Ciò si traduce in un prodotto finale più debole con una minore resistenza alla flessione, scarsa integrità marginale e un'estetica compromessa (minore traslucenza). È la causa principale delle fratture premature.

Quando usare i cicli veloci

La sinterizzazione veloce non è una soluzione universale. Deve essere utilizzata solo con forni e materiali in zirconia che sono stati specificamente progettati e validati per questo scopo. È più affidabile per corone a unità singola e restauri più piccoli.

Il protocollo del produttore è legge

Le istruzioni fornite dal produttore della zirconia non sono semplici suggerimenti; sono il risultato di test approfonditi per ottenere risultati prevedibili. Deviare da questi protocolli per risparmiare tempo introduce un rischio significativo e potrebbe invalidare la garanzia del materiale.

Ottimizzazione del flusso di lavoro di sinterizzazione

La scelta del ciclo giusto riguarda l'allineamento delle apparecchiature, dei materiali e degli obiettivi clinici. Usa questi principi come guida.

- Se il tuo obiettivo principale è la massima estetica per i casi anteriori: Dai priorità ai cicli di sinterizzazione più lenti e convenzionali che hanno dimostrato di migliorare la traslucenza e la vitalità della ceramica.

- Se il tuo obiettivo principale è una rapida consegna per le corone singole: Investi in un forno moderno a sinterizzazione rapida e utilizza solo materiali in zirconia esplicitamente validati dal loro produttore per tali cicli.

- Se il tuo obiettivo principale è la resistenza per ponti a lunga campata: Attieniti rigorosamente al ciclo standard (e tipicamente più lungo) raccomandato dal produttore per garantire una densificazione completa e uniforme e l'integrità strutturale.

- Se il tuo obiettivo principale è la coerenza operativa e il controllo qualità: Rendi la calibrazione regolare del forno una parte non negoziabile del tuo flusso di lavoro e assicurati che ogni tecnico comprenda che le istruzioni del materiale dettano il processo.

Padroneggiare queste variabili ti dà un controllo preciso sull'equilibrio tra efficienza e qualità, assicurando che ogni restauro che produci sia sia bello che costruito per durare.

Tabella riassuntiva:

| Fattore | Influenza sulla durata | Considerazioni chiave |

|---|---|---|

| Composizione del materiale in zirconia | Varia in base al tipo (es. HS vs. HT) | Seguire i protocolli del produttore per risultati ottimali |

| Dimensioni e volume del restauro | I restauri più grandi richiedono cicli più lunghi | Garantisce un riscaldamento uniforme e previene lo stress |

| Tecnologia del forno | I forni avanzati riducono il tempo con cicli veloci | Utilizzare elementi ad alta precisione per la sinterizzazione rapida |

| Proprietà finali desiderate | Cicli più lunghi per alta traslucenza o resistenza | Bilanciare velocità e qualità per evitare fallimenti |

Pronto a ottimizzare il tuo processo di sinterizzazione della zirconia? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per i laboratori odontotecnici. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Migliora il tuo flusso di lavoro con una sinterizzazione affidabile ed efficiente—contattaci oggi per discutere come possiamo supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione