I fattori principali che influenzano l'invecchiamento dei resistori al Carburo di Silicio (SiC) sono la temperatura operativa, la densità del carico elettrico, l'atmosfera circostante, il ciclo operativo (continuo vs. intermittente) e le tecniche operative specifiche. Questi elementi agiscono in concerto per aumentare gradualmente la resistenza elettrica del resistore durante la sua vita utile, un fenomeno spesso definito invecchiamento.

L'invecchiamento di un resistore al SiC non è un degrado casuale, ma un processo chimico prevedibile. È guidato in modo preponderante dalla lenta ossidazione del materiale carburo di silicio stesso, che forma uno strato di biossido di silicio meno conduttivo sulla sua superficie.

Il Meccanismo Centrale: Ossidazione Superficiale

La ragione fondamentale per cui i resistori al SiC invecchiano è una lenta reazione ad alta temperatura con l'ossigeno. Comprendere questo processo è fondamentale per controllare la durata del componente.

Come la Temperatura Guida l'Invecchiamento

Alle temperature elevate, il materiale carburo di silicio (SiC) reagisce con l'ossigeno presente nell'atmosfera circostante. Questa reazione chimica forma un sottile strato vetroso di biossido di silicio (SiO₂) sulla superficie del resistore.

Sebbene questo strato di SiO₂ sia inizialmente protettivo, è più resistivo elettricamente rispetto al SiC sottostante. Man mano che il resistore opera per centinaia o migliaia di ore, questo strato si ispessisce, causando un costante aumento della resistenza complessiva del componente.

Il Ruolo Critico dell'Atmosfera

La composizione dell'atmosfera del forno o della camera ha un impatto diretto sulla velocità di ossidazione. Un ambiente ricco di ossigeno accelererà naturalmente il processo di invecchiamento.

Al contrario, operare in un'atmosfera inerte, come una riempita di argon o azoto, può rallentare drasticamente il processo di ossidazione e prolungare significativamente la vita utile del resistore. Anche la presenza di vapore acqueo può aumentare il tasso di invecchiamento.

Fattori che Accelerano l'Invecchiamento

Sebbene l'ossidazione sia il meccanismo centrale, altre condizioni operative possono accelerare drasticamente il processo, portando a un guasto prematuro.

Il Carico Elettrico come Motore della Temperatura

Il carico elettrico, misurato in watt per pollice quadrato (o cm²), è una misura diretta della densità di potenza sulla superficie del resistore. Non è un fattore indipendente, ma piuttosto il motore principale della temperatura del resistore.

Un carico di wattaggio più elevato costringe il resistore a operare a una temperatura più alta per dissipare l'energia, il che a sua volta accelera il tasso di ossidazione e l'aumento della resistenza. Superare il carico di wattaggio raccomandato dal produttore è la causa più comune di invecchiamento rapido.

Lo Stress dell'Operazione Intermittente

Far funzionare un sistema continuamente è spesso meno stressante per gli elementi in SiC rispetto ai frequenti cicli di accensione/spegnimento. Ciò è dovuto al ciclo termico.

Quando il resistore si riscalda e si raffredda, il materiale SiC e lo strato di ossido SiO₂ sulla sua superficie si espandono e si contraggono a velocità diverse. Questa discrepanza nell'espansione termica crea stress meccanico, che può portare a microfessure nello strato protettivo di ossido. Queste fessure espongono nuovo materiale SiC all'ossigeno, creando nuovi siti per l'ossidazione e accelerando il processo di invecchiamento complessivo.

Errori Comuni e Considerazioni

Gestire efficacemente i componenti in SiC richiede di bilanciare i requisiti prestazionali con i limiti fisici del materiale.

Contaminanti e Flussaggio

Lo strato protettivo di SiO₂ può essere compromesso dai contaminanti atmosferici. Alcune sostanze, come i metalli alcalini, possono agire come "flusso" ad alte temperature, attaccando chimicamente lo strato di ossido ed esponendo il materiale SiC a un'ossidazione localizzata e rapida e al guasto.

Il Mito del "Ricondizionamento"

Una volta che la resistenza di un elemento in SiC è aumentata a causa dell'ossidazione, il processo è irreversibile. L'unico modo per compensare la maggiore resistenza è aumentare la tensione applicata per mantenere la potenza richiesta. Questo è un aspetto fondamentale della progettazione di sistemi SiC.

Maneggiamento e Installazione Corretti

Il SiC è un materiale ceramico fragile. Lo shock meccanico derivante da una manipolazione impropria o lo stress dovuto a un montaggio disallineato possono creare microfessure che diventano punti di guasto una volta che il resistore viene portato alla temperatura operativa.

Fare la Scelta Giusta per il Tuo Sistema

La tua strategia operativa dovrebbe essere direttamente informata dalla fisica dell'invecchiamento del SiC. Utilizza questi principi per guidare le tue procedure di progettazione e manutenzione.

- Se la tua priorità principale è massimizzare la durata del resistore: Operare alla temperatura e al carico di wattaggio più bassi possibili, utilizzare cicli continui anziché intermittenti e garantire un'atmosfera operativa pulita e asciutta.

- Se la tua priorità principale è l'elevata produttività del processo: Selezionare resistori specificamente classificati per temperature e carichi di wattaggio più elevati e prevedere una durata di servizio più breve e sostituzioni più frequenti.

- Se il tuo sistema richiede cicli termici frequenti: Implementare velocità di rampa e di raffreddamento controllate per minimizzare lo shock termico e scegliere elementi progettati per resistere allo stress meccanico dell'uso intermittente.

Comprendendo che l'invecchiamento è un processo prevedibile, puoi passare dalla sostituzione reattiva dei componenti a una progettazione proattiva del sistema e alla gestione del ciclo di vita.

Tabella Riassuntiva:

| Fattore | Effetto sull'Invecchiamento | Concetto Chiave |

|---|---|---|

| Temperatura Operativa | Temperature più elevate accelerano l'ossidazione, aumentando la resistenza | Critico per la durata; mantenerlo il più basso possibile |

| Densità del Carico Elettrico | L'alto carico di wattaggio aumenta la temperatura, accelerando l'invecchiamento | Seguire le specifiche del produttore per evitare guasti prematuri |

| Atmosfera Circostante | Ambienti ricchi di ossigeno o umidi aumentano l'ossidazione; i gas inerti la rallentano | Utilizzare atmosfere inerti come l'argon per la longevità |

| Ciclo Operativo | I cicli frequenti di accensione/spegnimento causano stress termico, fessurando gli strati di ossido | Preferire il funzionamento continuo o cicli controllati |

| Tecniche Operative | Contaminanti e maneggiamento scorretto possono danneggiare i resistori, accelerando l'invecchiamento | Garantire condizioni pulite e installazione corretta |

Massimizza l'efficienza del tuo laboratorio e prolunga la vita delle attrezzature con le soluzioni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce una corrispondenza precisa con le tue esigenze sperimentali uniche, aiutandoti a gestire efficacemente l'invecchiamento dei resistori al SiC. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi e ridurre i tempi di inattività!

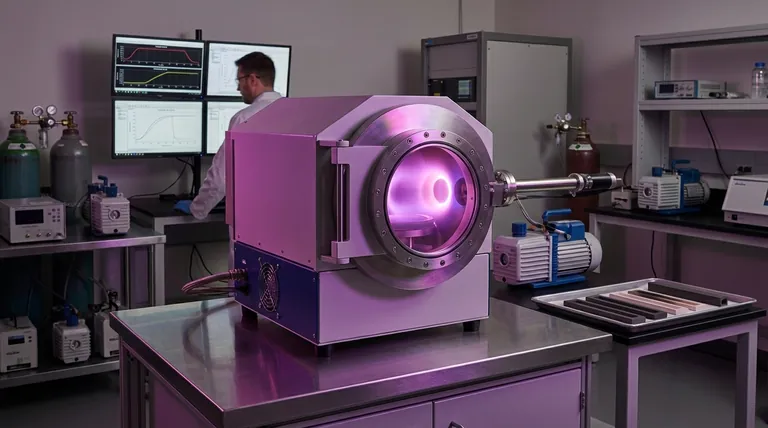

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

Domande frequenti

- Come si confronta l'MPCVD con altri metodi CVD come l'HFCVD e la torcia al plasma? Scoprite la purezza e l'uniformità superiori del film

- Chi dovrebbe eseguire la manutenzione sulle apparecchiature MPCVD? Affidatevi a Esperti Certificati per Sicurezza e Precisione

- In quali settori viene comunemente utilizzato il sistema di deposizione chimica da fase vapore al plasma a microonde? Sblocca la sintesi di materiali ad alta purezza

- Quali sono i principali vantaggi della MPCVD nella sintesi dei diamanti? Ottenere una produzione di diamanti scalabile e di alta purezza

- Qual è la relazione tra il tasso di crescita del diamante e la qualità nel metodo MPCVD? Bilanciare velocità e purezza per la tua applicazione