Nelle applicazioni industriali, due degli elementi riscaldanti ad alta temperatura più comuni sono il carburo di silicio (SiC) e il disiliciuro di molibdeno (MoSi2). Questi materiali ceramici avanzati sono scelti per la loro capacità di operare in modo affidabile a temperature in cui gli elementi metallici tradizionali fallirebbero.

La scelta di un elemento riscaldante industriale raramente riguarda la ricerca del "migliore", ma piuttosto l'abbinamento delle proprietà uniche del materiale alle specifiche esigenze del processo. La decisione dipende da un equilibrio critico tra temperatura massima, condizioni atmosferiche e durabilità operativa.

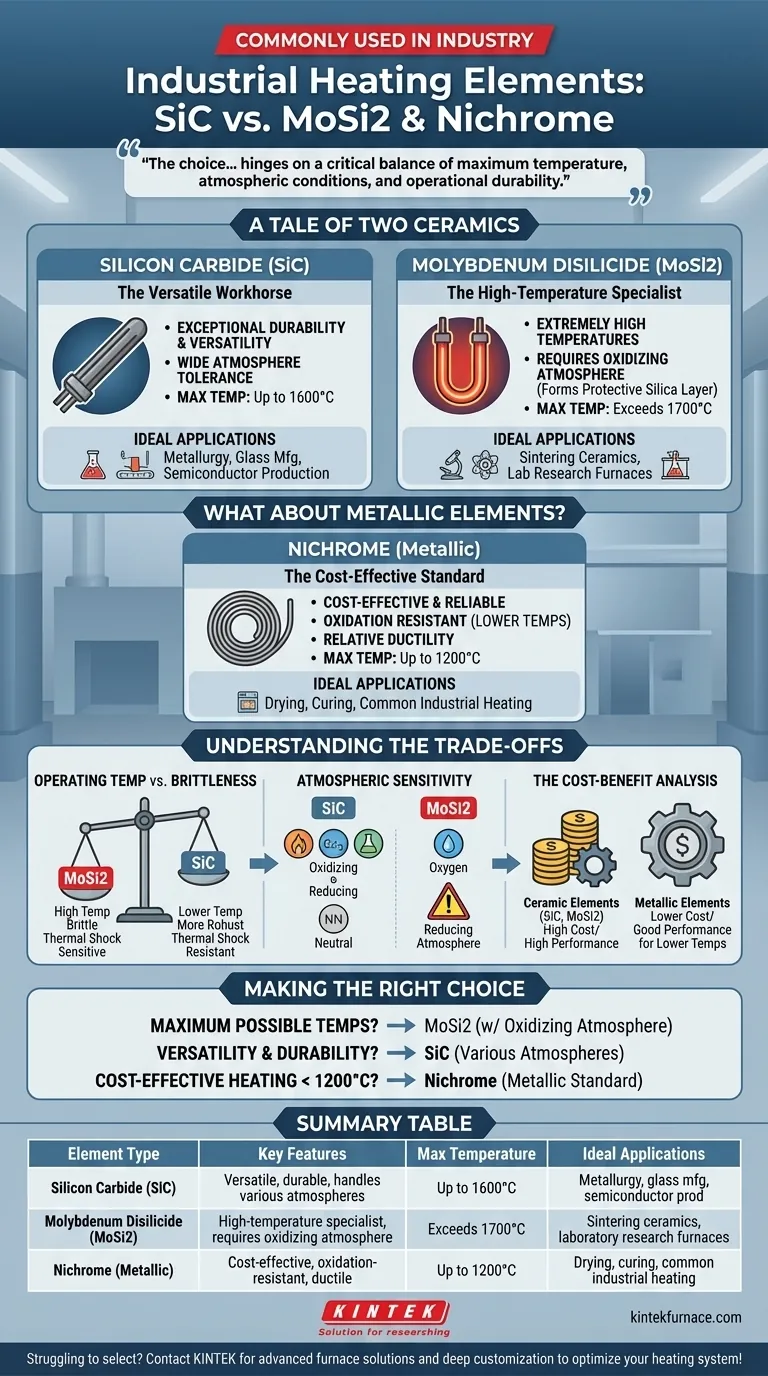

Una storia di due ceramiche: SiC vs. MoSi2

Sebbene sia il SiC che il MoSi2 siano a base ceramica, svolgono ruoli diversi negli ambienti ad alta temperatura. Comprendere le loro caratteristiche principali è il primo passo per fare una scelta informata.

Carburo di silicio (SiC): il cavallo di battaglia versatile

Gli elementi in carburo di silicio sono noti per la loro eccezionale durabilità e versatilità. Sono ampiamente utilizzati in una vasta gamma di industrie, tra cui la metallurgia, la produzione di vetro e la produzione di semiconduttori.

La loro forza principale è la capacità di operare in un'ampia varietà di atmosfere di forni. Ciò li rende una scelta affidabile e completa per molte applicazioni ad alta temperatura.

Disiliciuro di molibdeno (MoSi2): lo specialista delle alte temperature

Gli elementi in disiliciuro di molibdeno sono progettati per uno scopo primario: raggiungere temperature operative estremamente elevate, spesso superiori a quelle possibili con il SiC.

Ad alte temperature in un'atmosfera ossidante, il MoSi2 forma uno strato protettivo di vetro di silice sulla sua superficie. Questo strato si "autoripara", prevenendo un'ulteriore ossidazione dell'elemento e permettendogli di funzionare in condizioni di calore estremo per processi come la sinterizzazione di ceramiche avanzate o in forni di ricerca di laboratorio.

E gli elementi metallici?

È fondamentale notare che gli elementi ceramici sono tipicamente riservati ad applicazioni a temperature molto elevate. Per un vasto numero di processi industriali, gli elementi metallici sono lo standard.

Il ruolo del Nichrome

L'elemento riscaldante metallico più comune è una lega chiamata nichrome (tipicamente 80% nichel, 20% cromo). È preferito per applicazioni che operano fino a circa 1200°C (2200°F).

Il nichrome è apprezzato per la sua elevata resistenza elettrica, la forte resistenza all'ossidazione a temperature più basse e la relativa duttilità rispetto alle ceramiche, il che lo rende facile da formare e meno soggetto a rotture da shock meccanici.

Comprendere i compromessi

La selezione di un elemento riscaldante comporta la gestione di una serie di compromessi tecnici ed economici. La loro incomprensione può portare a guasti prematuri e costosi tempi di inattività.

Temperatura operativa vs. fragilità

Mentre gli elementi in MoSi2 possono raggiungere le temperature più elevate, sono anche piuttosto fragili, specialmente a temperature più basse durante i cicli di riscaldamento e raffreddamento. Il SiC è generalmente più robusto e resistente agli shock termici, rendendolo un materiale più indulgente.

Sensibilità atmosferica

Questa è una distinzione critica. Il SiC può tollerare varie atmosfere. Al contrario, il MoSi2 richiede un'atmosfera ossidante (una con ossigeno presente) per mantenere il suo strato protettivo di silice. L'uso in un'atmosfera riducente può portare a una rapida degradazione e guasto.

L'analisi costi-benefici

Gli elementi ceramici ad alte prestazioni come SiC e MoSi2 sono significativamente più costosi degli elementi metallici come il nichrome. Il loro uso è giustificato solo quando la temperatura del processo lo richiede. Per molte applicazioni di essiccazione, polimerizzazione o riscaldamento, il nichrome fornisce le prestazioni necessarie a una frazione del costo.

Fare la scelta giusta per il tuo obiettivo

La tua selezione dovrebbe essere dettata interamente dai requisiti del tuo specifico processo industriale.

- Se il tuo obiettivo principale è raggiungere le temperature più alte possibili: il MoSi2 è la scelta superiore per applicazioni come la sinterizzazione di ceramiche avanzate o in forni di laboratorio specializzati, a condizione che sia presente un'atmosfera ossidante.

- Se il tuo obiettivo principale è la versatilità e la durabilità ad alte temperature: il SiC è un'opzione più robusta e flessibile, in grado di gestire varie atmosfere in processi come la forgiatura dei metalli e la produzione di vetro.

- Se il tuo obiettivo principale è il riscaldamento economico al di sotto di 1200°C: gli elementi metallici come il nichrome sono lo standard industriale, offrendo prestazioni e affidabilità eccellenti per una vasta gamma di comuni applicazioni industriali.

In definitiva, allineare le proprietà del materiale con la tua realtà operativa è la chiave per un sistema di riscaldamento efficiente, affidabile ed economico.

Tabella riassuntiva:

| Tipo di elemento | Caratteristiche principali | Temperatura massima | Applicazioni ideali |

|---|---|---|---|

| Carburo di silicio (SiC) | Versatile, durevole, gestisce varie atmosfere | Fino a 1600°C | Metallurgia, produzione di vetro, produzione di semiconduttori |

| Disiliciuro di molibdeno (MoSi2) | Specialista delle alte temperature, richiede atmosfera ossidante | Supera i 1700°C | Sinterizzazione di ceramiche, forni di ricerca di laboratorio |

| Nichrome (Metallico) | Economico, resistente all'ossidazione, duttile | Fino a 1200°C | Essiccazione, polimerizzazione, riscaldamento industriale comune |

Hai difficoltà a selezionare l'elemento riscaldante giusto per il tuo forno industriale? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda ci assicura di soddisfare con precisione le tue esigenze sperimentali uniche, migliorando l'efficienza e l'affidabilità. Contattaci oggi per discutere come possiamo ottimizzare il tuo sistema di riscaldamento!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali parametri specifica lo standard CEI per gli elementi riscaldanti? Garantire sicurezza e prestazioni

- Qual è l'intervallo di temperatura per gli elementi riscaldanti in carburo di silicio? Sblocca prestazioni ad alta temperatura da 600°C a 1625°C

- Quali tipi di elementi riscaldanti vengono comunemente utilizzati nei forni a tubo a caduta? Trova l'elemento giusto per le tue esigenze di temperatura

- Quali sono i vantaggi degli elementi riscaldanti in carburo di silicio nei forni dentali? Migliorare la qualità di sinterizzazione della zirconia

- Quali sono le caratteristiche operative degli elementi riscaldanti in SiC? Massimizzare le prestazioni ad alta temperatura e l'efficienza