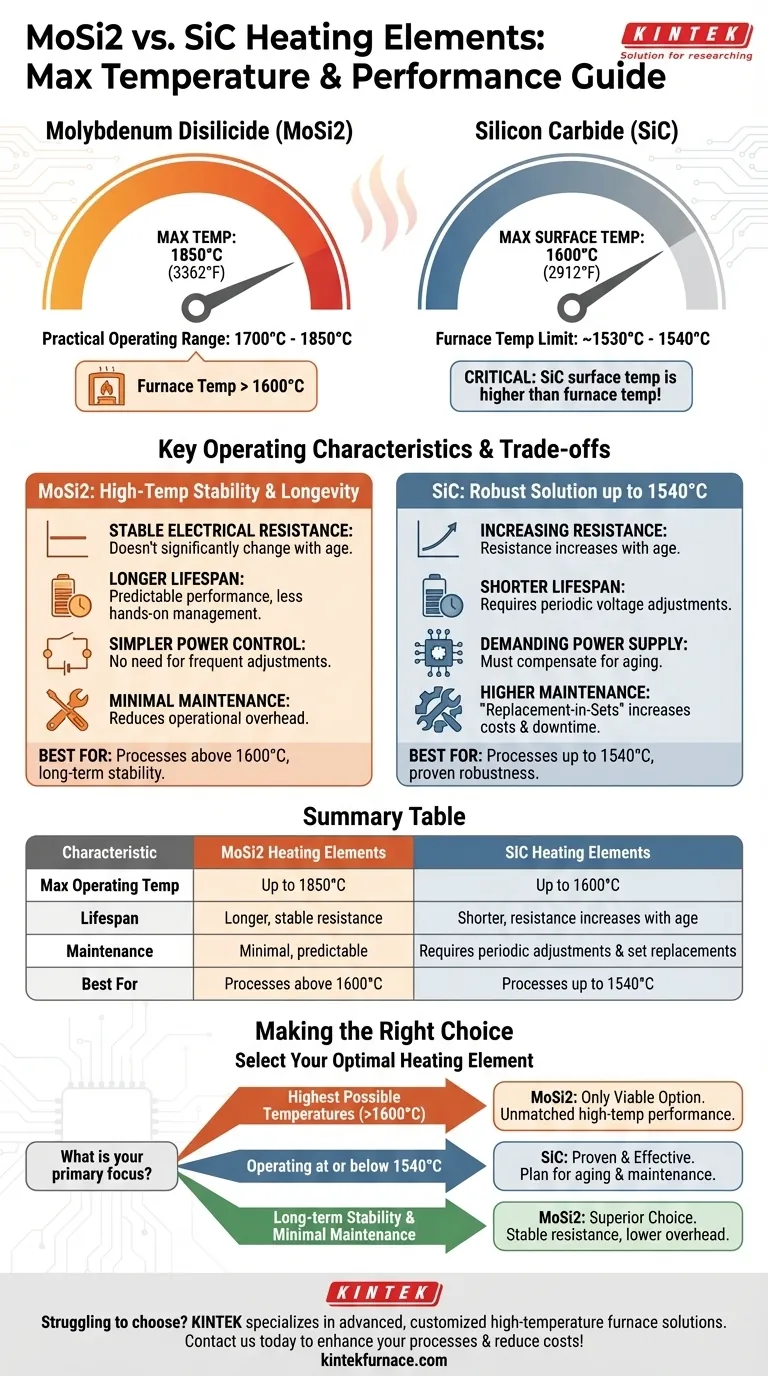

Per i processi industriali ad alta temperatura, gli elementi riscaldanti in disilicuro di molibdeno (MoSi2) possono raggiungere temperature operative significativamente più elevate rispetto agli elementi in carburo di silicio (SiC). La temperatura pratica massima per gli elementi MoSi2 è tipicamente intorno ai 1850°C (3362°F), mentre gli elementi SiC sono generalmente limitati a una temperatura superficiale massima di 1600°C (2912°F).

La scelta tra MoSi2 e SiC non riguarda semplicemente la temperatura massima. È una decisione ingegneristica critica che deve tenere conto dell'atmosfera del forno richiesta, delle caratteristiche di invecchiamento dell'elemento e del costo a lungo termine di manutenzione e sostituzione.

Uno sguardo più approfondito al disilicuro di molibdeno (MoSi2)

Temperatura Operativa Massima vs. Pratica

Sebbene il MoSi2 abbia una capacità materiale di raggiungere fino a 1900°C, la sua temperatura operativa affidabile a lungo termine è più comunemente classificata tra 1700°C e 1850°C.

Diverse classi di elementi MoSi2 sono progettate per diversi intervalli di temperatura. Ad esempio, è comune vedere modelli classificati per una temperatura di lavoro continua di 1700°C, con modelli di qualità superiore capaci di sostenere 1800°C.

Caratteristiche Operative Chiave

Gli elementi MoSi2 sono apprezzati per la loro capacità di mantenere prestazioni stabili a temperature estreme. A differenza del SiC, la loro resistenza elettrica non cambia in modo significativo con l'invecchiamento, il che contribuisce a una durata più lunga e prevedibile.

Questa stabilità semplifica il controllo della potenza e riduce la necessità di regolazioni frequenti del forno o di complessi programmi di sostituzione.

Comprendere il Carburo di Silicio (SiC)

Il Limite dei 1600°C

Gli elementi riscaldanti in SiC sono una soluzione robusta e ampiamente utilizzata per processi che richiedono temperature fino a 1600°C. Sono un cavallo di battaglia in molti settori, ma non possono eguagliare l'intervallo di temperatura estremo del MoSi2.

Temperatura dell'Elemento vs. Temperatura del Forno

Un fattore critico da considerare è il gradiente termico tra l'elemento e la camera del forno. Un elemento SiC che opera alla sua temperatura superficiale massima di 1600°C comporterà tipicamente una temperatura massima della camera del forno di circa 1530°C - 1540°C. Questa distinzione è vitale per la progettazione del processo.

La Sfida dell'Invecchiamento e della Resistenza

Lo svantaggio operativo principale del SiC è che la sua resistenza elettrica aumenta con l'invecchiamento. Questa variazione richiede regolazioni periodiche della tensione per mantenere la potenza erogata desiderata.

Inoltre, quando un elemento in un set si guasta, tutti gli elementi in quel gruppo di circuito devono essere sostituiti insieme per mantenere un carico elettrico bilanciato. Questa necessità di "sostituzione in set" può aumentare i costi di manutenzione e i tempi di inattività.

Comprendere i Compromessi

Capacità di Temperatura

Per qualsiasi processo che richieda una temperatura del forno superiore a circa 1550°C, il MoSi2 è la scelta chiara. È l'unico dei due materiali in grado di raggiungere in modo affidabile l'intervallo 1600°C - 1800°C.

Durata e Manutenzione

Gli elementi MoSi2 offrono generalmente una durata operativa più lunga e richiedono una gestione manuale inferiore grazie alla loro resistenza stabile nel tempo.

Gli elementi SiC hanno una durata più breve e un programma di manutenzione più impegnativo. La necessità di sostituire gli elementi in set abbinati deve essere considerata nel costo totale di proprietà.

Considerazioni su Circuito e Potenza

Le caratteristiche di invecchiamento del SiC richiedono un sistema di alimentazione in grado di compensare la crescente resistenza durante la vita dell'elemento. I circuiti MoSi2 sono generalmente più semplici sotto questo aspetto.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del corretto elemento riscaldante è fondamentale per la progettazione del forno e l'efficienza operativa. Basa la tua decisione sui requisiti specifici e a lungo termine della tua applicazione.

- Se la tua priorità principale è raggiungere le temperature più alte possibili (sopra i 1600°C): Il MoSi2 è la tua unica opzione praticabile, offrendo prestazioni che il SiC non può eguagliare.

- Se la tua priorità principale è operare a 1540°C o meno: Il SiC è una soluzione collaudata ed efficace, ma devi pianificare i suoi specifici requisiti di invecchiamento e manutenzione.

- Se la tua priorità principale è la stabilità a lungo termine e la minima manutenzione: Il MoSi2 è la scelta superiore grazie alla sua resistenza stabile, che porta a una maggiore durata e a minori costi operativi.

Comprendendo queste differenze fondamentali, puoi selezionare l'elemento riscaldante che offre il miglior equilibrio tra prestazioni, longevità ed efficienza per il tuo processo ad alta temperatura.

Tabella Riassuntiva:

| Caratteristica | Elementi Riscaldanti MoSi2 | Elementi Riscaldanti SiC |

|---|---|---|

| Temp. Operativa Max | Fino a 1850°C | Fino a 1600°C |

| Durata | Più lunga, resistenza stabile | Più breve, la resistenza aumenta con l'età |

| Manutenzione | Minima, prevedibile | Richiede regolazioni periodiche e sostituzioni in set |

| Ideale Per | Processi sopra i 1600°C | Processi fino a 1540°C |

Hai difficoltà a scegliere l'elemento riscaldante giusto per il tuo forno ad alta temperatura? KINTEK è specializzata in soluzioni avanzate per diversi laboratori, offrendo forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera controllata, oltre a sistemi CVD/PECVD. Con eccezionali capacità di R&S e produzione interna, forniamo una personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche, garantendo prestazioni, longevità ed efficienza ottimali. Contattaci oggi per discutere come le nostre soluzioni personalizzate per forni ad alta temperatura possono migliorare i tuoi processi e ridurre i costi di manutenzione!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata