In sintesi, i principali trattamenti termici eseguiti in un forno a pozzo sono la ricottura, la tempra e il rinvenimento. Questi forni sono ampiamente utilizzati anche per applicazioni più specializzate, tra cui il trattamento di solubilizzazione per le leghe, la sinterizzazione dei metalli in polvere e la brasatura dei componenti. Il processo specifico scelto dipende interamente dal materiale trattato e dalle proprietà finali desiderate, come l'aumento della durezza, il miglioramento della duttilità o la riduzione delle sollecitazioni interne.

Un forno a pozzo è fondamentalmente uno strumento per eseguire cicli termici precisi e pre-programmati su un lotto di materiali. Il suo valore non risiede solo nella sua capacità di riscaldarsi, ma nella sua capacità di riscaldamento controllato, mantenimento a una temperatura specifica e raffreddamento controllato per riprogettare deliberatamente la microstruttura interna di un materiale.

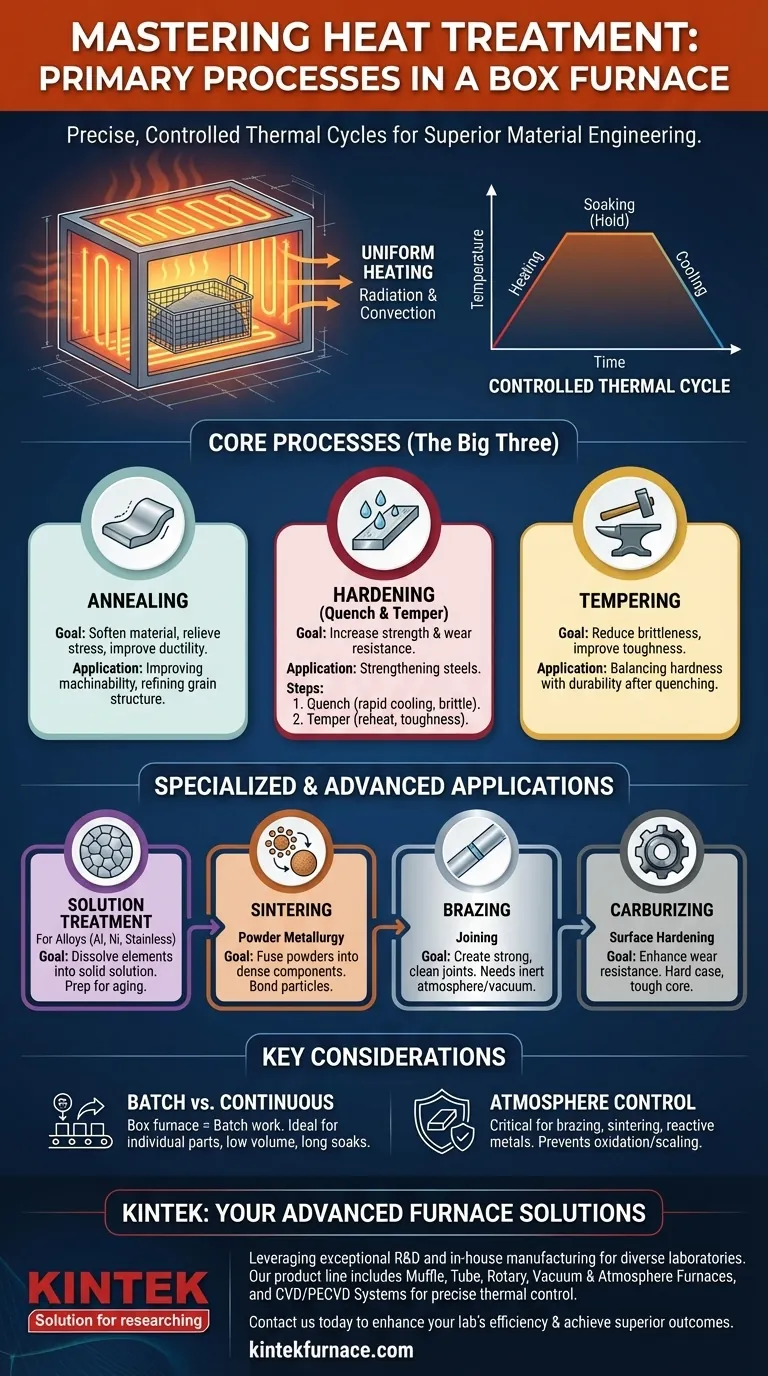

Il principio fondamentale: cicli termici controllati

Un forno a pozzo opera su un principio semplice ma fondamentale: fornire un ambiente di riscaldamento altamente uniforme e controllabile. È un forno intermittente o "a batch", il che significa che i pezzi vengono caricati, rimangono fermi durante l'intero ciclo termico e poi vengono scaricati.

Come ottiene un riscaldamento uniforme

La camera del forno utilizza una combinazione di radiazione e convezione per trasferire il calore. A temperature più basse, il movimento del gas caldo (convezione) svolge un ruolo, ma man mano che la temperatura aumenta, la radiazione termica dagli elementi riscaldanti e dalle pareti interne del forno diventa il metodo di trasferimento del calore dominante e altamente efficiente. Ciò assicura che il pezzo venga riscaldato uniformemente da tutti i lati.

L'importanza della lavorazione a lotti

La progettazione di un forno a pozzo, tipicamente con una singola porta per il carico e lo scarico, lo rende ideale per il trattamento di pezzi singoli, piccoli lotti di produzione o materiali che richiedono lunghi tempi di mantenimento ininterrotti. Offre una flessibilità che un forno continuo, progettato per linee di produzione ad alto volume, non può offrire.

Processi di trattamento termico comuni spiegati

Ogni processo è una ricetta unica di temperatura e tempo, progettata per ottenere un risultato specifico nelle proprietà del materiale.

Ricottura: per ammorbidire e alleviare le sollecitazioni

La ricottura comporta il riscaldamento di un metallo a una temperatura specifica, il suo mantenimento e quindi il suo raffreddamento molto lentamente. L'obiettivo principale è ammorbidire il materiale, rendendolo più facile da lavorare o formare. Questo processo affina anche la struttura granulare e allevia le sollecitazioni interne che potrebbero essersi accumulate durante le fasi di produzione precedenti.

Tempra: Raffreddamento a tempra e Rinvenimento

La tempra è tipicamente un processo in due fasi utilizzato sugli acciai per aumentare drasticamente la resistenza e la resistenza all'usura.

- Raffreddamento a tempra (Quenching): L'acciaio viene riscaldato ad alta temperatura per trasformare la sua struttura interna e quindi raffreddato rapidamente immergendolo in un mezzo come acqua, olio o aria. Questo "congela" una microstruttura molto dura ma fragile in posizione.

- Rinvenimento (Tempering): Il pezzo temprato e fragile viene quindi riscaldato nuovamente a una temperatura molto più bassa. Questa fase secondaria allevia parte della sollecitazione interna e riduce la fragilità, risultando in un prodotto finale che è sia duro che tenace.

Trattamento di solubilizzazione: per leghe speciali

Utilizzato principalmente per leghe non ferrose come alluminio, nichel e acciai inossidabili, il trattamento di solubilizzazione prevede il riscaldamento del materiale per dissolvere gli elementi di lega in una soluzione solida uniforme. Questo è seguito da un rapido raffreddamento per bloccare tali elementi in posizione, preparando il materiale per successivi processi di invecchiamento o indurimento per precipitazione.

Processi avanzati e specializzati

Oltre alle basi, i forni a pozzo, specialmente quelli con atmosfere controllate, sbloccano ulteriori capacità.

Sinterizzazione: Fusione delle polveri in solidi

La sinterizzazione è il processo di prendere polvere metallica o ceramica compattata e riscaldarla appena al di sotto del suo punto di fusione. Il calore fa sì che le particelle si leghino e si fondano, creando un componente solido e denso. Questo è fondamentale per la metallurgia delle polveri.

Brasatura: Creazione di giunti forti e puliti

La brasatura utilizza un metallo d'apporto con un punto di fusione inferiore per unire due pezzi di metallo base. Quando eseguita in un forno a pozzo sottovuoto o in atmosfera inerte, produce giunti eccezionalmente forti e puliti senza la necessità di fondente, prevenendo l'ossidazione e garantendo un'elevata integrità.

Carburazione: Indurimento della superficie

La carburazione è un processo di indurimento superficiale in cui un pezzo di acciaio viene riscaldato in un'atmosfera ricca di carbonio. Il carbonio diffonde nella superficie del pezzo, creando un rivestimento esterno molto duro e resistente all'usura, lasciando il "nucleo" interno tenace e duttile.

Comprendere i compromessi

Sebbene versatile, un forno a pozzo non è la soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarlo in modo efficace.

Lavorazione a lotti rispetto al flusso continuo

La più grande forza di un forno a pozzo è anche il suo principale limite. È progettato per il lavoro a lotti. È inefficiente per pezzi standardizzati ad alto volume che sarebbero meglio serviti da un forno a nastro continuo o a spintore integrato in una linea di produzione.

Il ruolo critico dell'atmosfera

Un semplice forno a pozzo riscalda i pezzi in aria ambiente, il che è accettabile per molti trattamenti di base dell'acciaio. Tuttavia, l'ossigeno nell'aria causerà incrostazioni e ossidazione ad alte temperature. Per processi come la brasatura, la sinterizzazione o il trattamento di metalli reattivi, è essenziale un forno specializzato in grado di mantenere un'atmosfera di gas inerte o un vuoto per proteggere la superficie del pezzo.

Tempo ciclo ed uso energetico

Riscaldare una camera di forno grande e ben isolata e il materiale al suo interno richiede tempo ed energia. Lo stesso vale per il raffreddamento. Il tempo totale del ciclo per un singolo lotto può essere di molte ore, il che deve essere considerato nella pianificazione della produzione.

Fare la scelta giusta per il tuo obiettivo

Per selezionare il processo giusto, devi prima definire il tuo obiettivo per il materiale.

- Se il tuo obiettivo principale è migliorare la lavorabilità e ridurre le sollecitazioni: La ricottura è il processo corretto per ammorbidire il materiale e renderlo più duttile.

- Se il tuo obiettivo principale è massimizzare la durezza e la resistenza all'usura: Un processo di tempra in due fasi (tempra e rinvenimento) o un trattamento superficiale come la carburazione è il tuo obiettivo.

- Se il tuo obiettivo principale è unire pezzi complessi o creare pezzi da polvere: La brasatura o la sinterizzazione, che probabilmente richiedono un'atmosfera controllata o un forno a vuoto, sono la strada necessaria.

- Se il tuo obiettivo principale è ottimizzare le proprietà delle leghe di alluminio o acciaio inossidabile: Il trattamento di solubilizzazione è il processo specifico progettato per questi materiali.

In definitiva, il forno a pozzo funge da potente strumento per l'ingegneria dei materiali precisa e ripetibile.

Tabella riassuntiva:

| Processo | Obiettivo principale | Applicazioni chiave |

|---|---|---|

| Ricottura | Ammorbidire il materiale, alleviare le sollecitazioni | Miglioramento della lavorabilità, riduzione delle sollecitazioni interne |

| Tempra | Aumentare durezza e resistenza all'usura | Rafforzamento degli acciai tramite tempra e rinvenimento |

| Rinvenimento | Ridurre la fragilità, migliorare la tenacità | Bilanciamento della durezza con la durabilità nei pezzi temprati |

| Trattamento di solubilizzazione | Sciogliere uniformemente gli elementi di lega | Ottimizzazione delle proprietà nelle leghe di alluminio e acciaio inossidabile |

| Sinterizzazione | Fondere polveri in componenti solidi | Metallurgia delle polveri per pezzi densi |

| Brasatura | Creare giunti forti e puliti | Unione di metalli senza ossidazione in atmosfere controllate |

| Carburazione | Indurire lo strato superficiale | Miglioramento della resistenza all'usura negli acciai con un nucleo tenace |

Sblocca il pieno potenziale dei tuoi processi di trattamento termico con KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo soluzioni avanzate per forni ad alta temperatura, personalizzate per diversi laboratori. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze sperimentali uniche. Sia che lavoriate con metalli, leghe o ceramiche, i nostri forni garantiscono un controllo termico preciso per processi come ricottura, tempra e sinterizzazione. Contattateci oggi per discutere come possiamo migliorare l'efficienza del vostro laboratorio e ottenere risultati materiali superiori!

Guida Visiva

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è la funzione dei forni a scatola ad alta temperatura di laboratorio nel trattamento T6 dell'alluminio? Chiave per la resistenza del materiale

- Quale ruolo svolge un forno a resistenza a scatola ad alta temperatura nella sinterizzazione? Padronanza della densificazione del tubo elettrolitico

- Perché un forno a scatola ad alta temperatura da laboratorio è essenziale per le polveri ceramiche KNN? Padroneggiare la sintesi allo stato solido

- Qual è il significato dell'ambiente termico nella calcinazione? Ottieni fasi ceramiche pure con KINTEK

- Perché è necessario un raffreddamento immediato con acqua dopo la simulazione termica? Preservare la microstruttura della lega (CoCrNi)94Al3Ti3