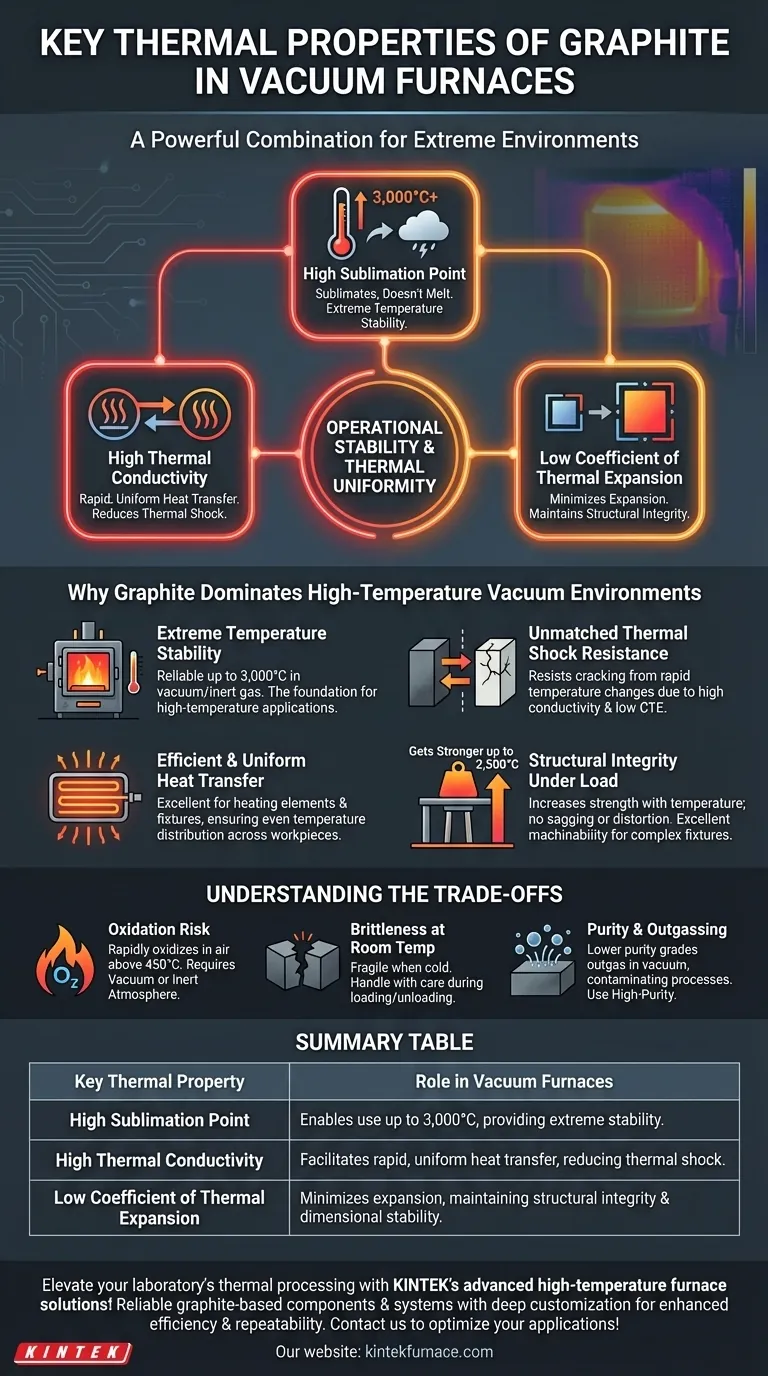

In sintesi, l'idoneità della grafite per i forni a vuoto deriva da una potente combinazione di tre proprietà termiche: un punto di sublimazione estremamente elevato, un'elevata conduttività termica e un coefficiente di dilatazione termica molto basso. Questo trio unico le permette non solo di sopravvivere a temperature estreme, ma di fornire l'ambiente stabile e prevedibile essenziale per la lavorazione termica di alta precisione.

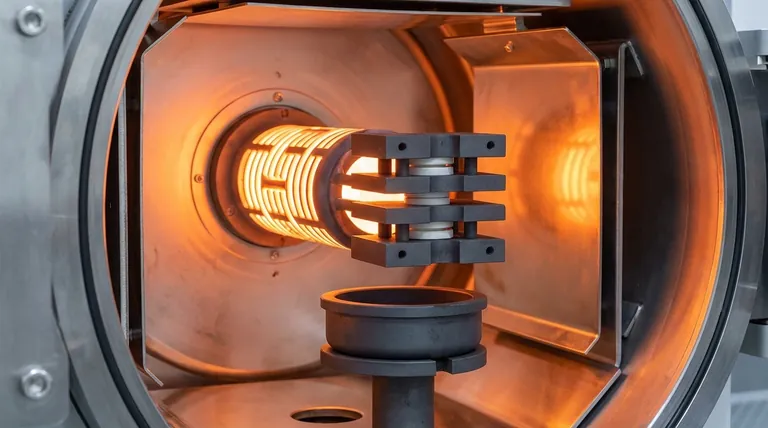

La grafite è il materiale di elezione per i componenti dei forni a vuoto perché non si limita a resistere al calore. Le sue proprietà lavorano in concerto per fornire stabilità operativa, uniformità termica e integrità strutturale in condizioni in cui la maggior parte degli altri materiali fallirebbe catastroficamente.

Perché la grafite domina gli ambienti a vuoto ad alta temperatura

Per comprendere il ruolo della grafite, dobbiamo andare oltre la sua semplice resistenza al calore ed esaminare come le sue distinte proprietà risolvono le sfide critiche nel funzionamento dei forni a vuoto.

Stabilità a temperature estreme

La grafite non fonde a pressione atmosferica. Invece, sublima (passa dallo stato solido direttamente a quello gassoso) a una temperatura eccezionalmente alta, circa 3.600°C.

Nell'ambiente di gas inerte o di vuoto di un forno, può essere utilizzata in modo affidabile per applicazioni che richiedono temperature fino a 3.000°C. Questo costituisce la base per tutte le sue applicazioni ad alta temperatura.

Resistenza agli shock termici ineguagliabile

Lo shock termico è lo stress che un materiale subisce durante rapidi cambiamenti di temperatura, spesso causando crepe. La resistenza della grafite a questo fenomeno è una delle sue caratteristiche più preziose.

Questa resistenza è il risultato diretto di due proprietà che lavorano insieme:

- Elevata conducibilità termica: Il calore si muove rapidamente attraverso il materiale, prevenendo la formazione di "punti caldi" e riducendo lo stress interno.

- Basso coefficiente di dilatazione termica (CTE): Quando riscaldata, la grafite si espande molto poco. Ciò minimizza lo sforzo fisico posto sul componente durante i cicli di riscaldamento o raffreddamento rapidi.

Pensate a versare acqua calda in un bicchiere spesso e freddo rispetto a una tazza di metallo sottile. Il bicchiere (bassa conducibilità, alta espansione) si rompe, mentre la tazza di metallo (alta conducibilità) gestisce lo shock. La grafite si comporta come una versione ideale di quella tazza di metallo.

Trasferimento di calore efficiente e uniforme

L'elevata conducibilità termica rende la grafite un materiale eccellente per elementi riscaldanti e attrezzature per pezzi in lavorazione.

Come elemento riscaldante, converte efficacemente l'energia elettrica in calore e irradia quel calore uniformemente in tutta la zona calda del forno.

Come attrezzatura o utensile, assorbe rapidamente il calore e lo trasferisce in modo uniforme al prodotto trattato. Ciò garantisce che non vi siano differenze significative di temperatura attraverso il pezzo, il che è fondamentale per processi come la brasatura e la ricottura.

Integrità strutturale sotto carico

Molti materiali si indeboliscono, si ammorbidiscono o si deformano ad alte temperature. La grafite è unica in quanto diventa più forte man mano che si riscalda, fino a circa 2.500°C.

In combinazione con il suo basso CTE, ciò significa che gli attrezzi, i montanti e le griglie di supporto in grafite non si afflosceranno, piegheranno o distorceranno sotto il carico del pezzo in lavorazione. Questa stabilità dimensionale è essenziale per la ripetibilità del processo.

Inoltre, l'eccellente lavorabilità della grafite consente la creazione di attrezzature complesse e precise che sarebbero difficili o impossibili da fabbricare con altri materiali ad alta temperatura come ceramiche o metalli refrattari.

Comprendere i compromessi

Sebbene incredibilmente capace, la grafite non è priva di limitazioni. Riconoscerle è fondamentale per utilizzarla con successo.

Ossidazione in presenza di aria

Le notevoli prestazioni ad alta temperatura della grafite dipendono interamente da un vuoto o da un'atmosfera inerte.

Se esposta all'ossigeno ad alte temperature (tipicamente superiori a 450°C), si ossiderà rapidamente e letteralmente brucerà, portando al guasto del componente e a potenziali danni al forno.

Fragilità a temperatura ambiente

Sebbene robusta a caldo, la grafite solida può essere fragile e delicata a temperatura ambiente. I componenti devono essere maneggiati con cura durante il carico, lo scarico e la manutenzione del forno per evitare scheggiature o crepe.

Purezza e degassamento

La grafite è disponibile in vari gradi di purezza. I gradi a bassa purezza possono contenere leganti o contaminanti che degasseranno se riscaldati sotto vuoto.

Questo rilascio di vapore può contaminare l'atmosfera del vuoto e, cosa ancora più critica, la superficie del prodotto sottoposto a trattamento termico. L'uso di grafite ad alta purezza è essenziale per applicazioni sensibili come elettronica o impianti medici.

Fare la scelta giusta per la tua applicazione

La selezione del componente in grafite giusto significa abbinare le sue proprietà all'obiettivo principale del tuo processo.

- Se il tuo obiettivo principale è la stabilità e la ripetibilità del processo: Scegli grafite ad alta purezza e dimensionalmente stabile per le tue attrezzature e utensili per garantire che i pezzi siano mantenuti con precisione ciclo dopo ciclo.

- Se il tuo obiettivo principale è l'efficienza e l'uniformità del riscaldamento: Utilizza elementi riscaldanti in grafite per la loro eccellente conducibilità elettrica e termica, che fornisce calore radiante rapido, uniforme e controllabile.

- Se il tuo obiettivo principale è l'efficienza e l'isolamento del forno: Impiega il feltro di grafite come isolamento della zona calda per la sua bassa conducibilità termica (sotto forma di feltro) e l'eccezionale resistenza al calore, creando una barriera termica durevole ed efficiente.

In definitiva, la sintesi unica di proprietà termiche e strutturali della grafite la rende un materiale abilitante, fondamentale per i moderni processi termici ad alte prestazioni.

Tabella riassuntiva:

| Proprietà termica chiave | Ruolo nei forni a vuoto |

|---|---|

| Elevato punto di sublimazione | Consente l'uso fino a 3.000°C senza fusione, fornendo stabilità a temperature estreme. |

| Elevata conducibilità termica | Facilita un trasferimento di calore rapido e uniforme, riducendo gli shock termici e i punti caldi. |

| Basso coefficiente di dilatazione termica | Minimizza l'espansione sotto calore, mantenendo l'integrità strutturale e la stabilità dimensionale. |

Eleva la lavorazione termica del tuo laboratorio con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori componenti e sistemi basati sulla grafite affidabili, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, offrendo maggiore efficienza, stabilità e ripetibilità. Contattaci oggi per discutere come le nostre soluzioni su misura possono ottimizzare le tue applicazioni ad alta temperatura!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Qual è lo scopo dell'esecuzione del ricottura a vuoto medio sulle ampolle di lavoro? Garantire la diffusione pura ad alta temperatura

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Quali condizioni di lavorazione fornisce un forno a vuoto per microsfere di TiCp/Fe? Sinterizzazione a 900 °C