In sintesi, l'idoneità del Carburo di Silicio (SiC) per elementi riscaldanti ad alta temperatura deriva da una combinazione unica di proprietà termiche, chimiche ed elettriche. Può operare a temperature estremamente elevate, trasferire efficientemente quel calore all'ambiente circostante e resistere alla degradazione chimica e allo stress fisico che causerebbero il fallimento di materiali meno performanti.

Mentre molti materiali possono generare calore, il vero valore del Carburo di Silicio è la sua capacità di farlo in modo affidabile ed efficiente a temperature estreme (fino a 1600°C) all'interno di ambienti industriali aggressivi. Eccelle dove la longevità e le prestazioni costanti sotto stress sono fondamentali.

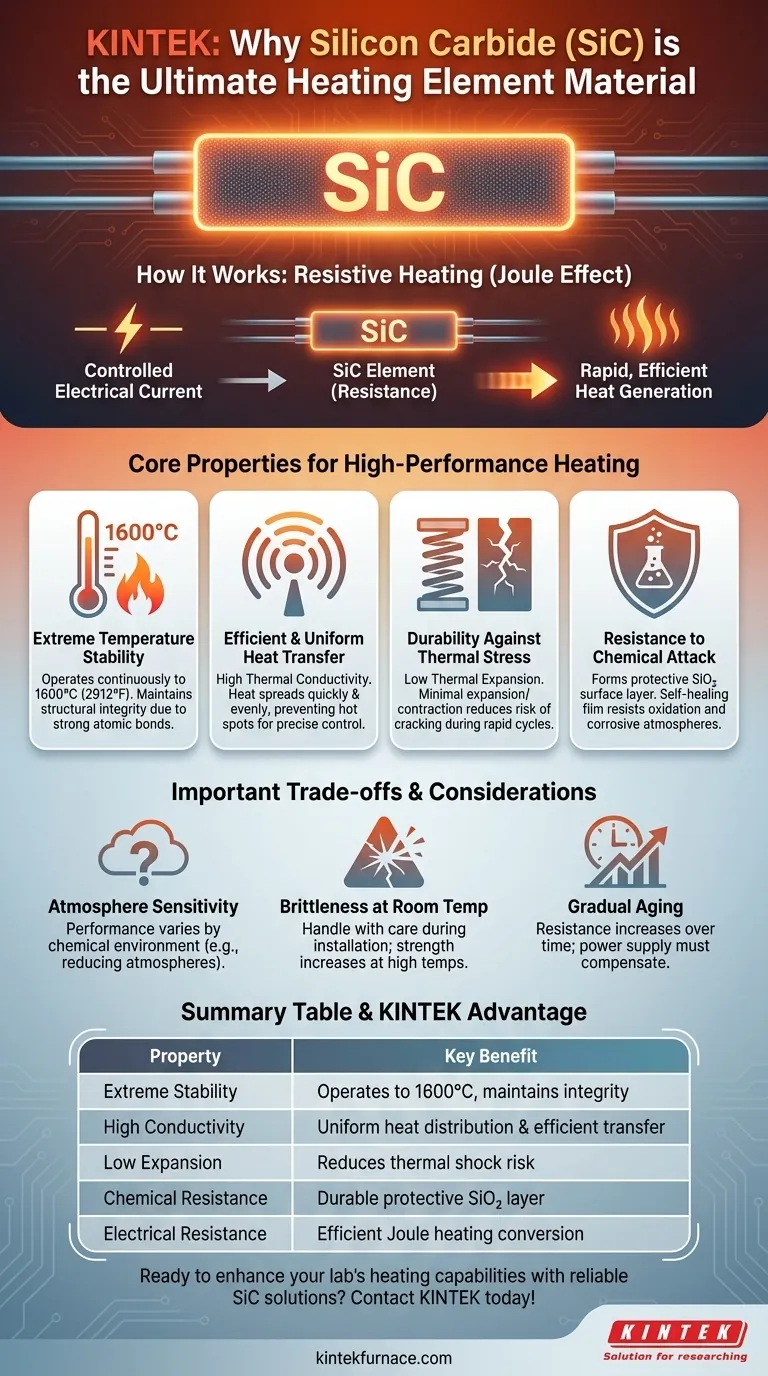

Come funziona il SiC come elemento riscaldante

Il principio del riscaldamento a resistenza

Il Carburo di Silicio è un semiconduttore. Ciò significa che non è né un conduttore perfetto né un isolante perfetto. Quando una corrente elettrica controllata viene fatta passare attraverso un elemento in SiC, la sua intrinseca resistenza elettrica lo fa riscaldare rapidamente, un fenomeno noto come riscaldamento Joule.

Questa proprietà consente al SiC di convertire l'energia elettrica in energia termica con alta efficienza, costituendo la base della sua funzione come elemento riscaldante.

Proprietà fondamentali per il riscaldamento ad alte prestazioni

Stabilità a temperature estreme

Il SiC è un materiale ceramico che mantiene la sua integrità strutturale e la sua resistenza a temperature molto elevate. Può operare continuamente a temperature fino a 1600°C (2912°F) in determinate atmosfere.

Questa stabilità è il risultato diretto dei suoi forti legami atomici e dell'ampia energia di bandgap, che impediscono al materiale di degradarsi sotto intenso carico termico.

Trasferimento di calore efficiente e uniforme

Il SiC possiede un'elevata conduttività termica. Ciò significa che il calore generato all'interno dell'elemento si diffonde rapidamente e uniformemente in tutta la sua struttura e si irradia efficientemente nel forno o nell'area di lavoro.

Questa proprietà impedisce la formazione di punti caldi sull'elemento stesso e garantisce un processo di riscaldamento uniforme, fondamentale per le applicazioni che richiedono un controllo preciso della temperatura.

Durata contro lo stress termico

Un vantaggio chiave del SiC è il suo basso coefficiente di dilatazione termica. Quando l'elemento si riscalda e si raffredda, si espande e si contrae molto poco.

Ciò minimizza lo stress meccanico interno, riducendo drasticamente il rischio di crepe o rotture durante cicli di temperatura rapidi. Questa resistenza allo shock termico è un fattore primario che contribuisce alla lunga durata dell'elemento.

Resistenza all'attacco chimico

I forni industriali spesso contengono atmosfere corrosive. Il SiC forma naturalmente uno strato superficiale protettivo di biossido di silicio (SiO₂) quando riscaldato in presenza di ossigeno.

Questa pellicola protettiva auto-riparante rende l'elemento altamente resistente all'ossidazione e a molti composti chimici, garantendo che non si degradi rapidamente in condizioni operative difficili.

Comprendere i compromessi

Sensibilità all'atmosfera

Sebbene altamente resistenti all'ossidazione, la temperatura massima di esercizio e la durata di un elemento in SiC possono essere influenzate dall'atmosfera chimica specifica. Ad esempio, sono particolarmente robusti in atmosfere riducenti.

È fondamentale abbinare il grado dell'elemento all'ambiente di processo specifico per garantire prestazioni e longevità ottimali.

Fragilità a temperatura ambiente

Come la maggior parte delle ceramiche, gli elementi in SiC sono duri ma anche fragili a temperatura ambiente. Devono essere maneggiati con cura durante l'installazione e la manutenzione per prevenire urti meccanici o fratture.

Una volta raggiunta la temperatura operativa, la loro resistenza aumenta significativamente.

Invecchiamento graduale

Dopo centinaia o migliaia di ore di funzionamento, gli elementi in SiC subiranno un graduale aumento della loro resistenza elettrica. Questo "invecchiamento" è un processo naturale causato da lenti cambiamenti nella struttura cristallina del materiale.

I sistemi di alimentazione per elementi in SiC devono essere in grado di compensare questo cambiamento aumentando la tensione nel tempo per mantenere una potenza costante.

Fare la scelta giusta per la tua applicazione

Comprendendo queste proprietà, puoi determinare se il SiC è la scelta corretta per il tuo obiettivo specifico.

- Se il tuo obiettivo principale è il riscaldamento rapido a temperature estreme: il SiC è la scelta ideale grazie alla sua stabilità ad alta temperatura e all'eccellente conduttività termica.

- Se il tuo obiettivo principale è la longevità in un ambiente chimico aggressivo: l'intrinseca resistenza del SiC all'ossidazione e all'attacco chimico offre una durata ineguagliabile.

- Se il tuo obiettivo principale è l'affidabilità durante cicli frequenti di accensione/spegnimento: la bassa dilatazione termica del SiC e la resistenza allo shock termico minimizzano il rischio di guasti.

Allineando i punti di forza del materiale con le esigenze della tua applicazione, puoi sfruttare con fiducia il Carburo di Silicio per processi che richiedono calore intenso e affidabile.

Tabella riassuntiva:

| Proprietà | Beneficio chiave per gli elementi riscaldanti |

|---|---|

| Stabilità a temperature estreme | Opera fino a 1600°C, mantenendo l'integrità strutturale |

| Elevata conduttività termica | Garantisce una distribuzione uniforme del calore e un trasferimento efficiente |

| Bassa dilatazione termica | Riduce il rischio di crepe dovute a shock termico |

| Resistenza chimica | Forma uno strato protettivo di SiO₂ per la durata in ambienti difficili |

| Resistenza elettrica | Consente un efficiente riscaldamento Joule per la conversione di energia |

Pronto a migliorare le capacità di riscaldamento del tuo laboratorio con soluzioni SiC affidabili? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti sperimentali unici. Contattaci oggi per discutere come i nostri elementi riscaldanti in SiC possono offrire prestazioni e longevità superiori per le tue applicazioni!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità