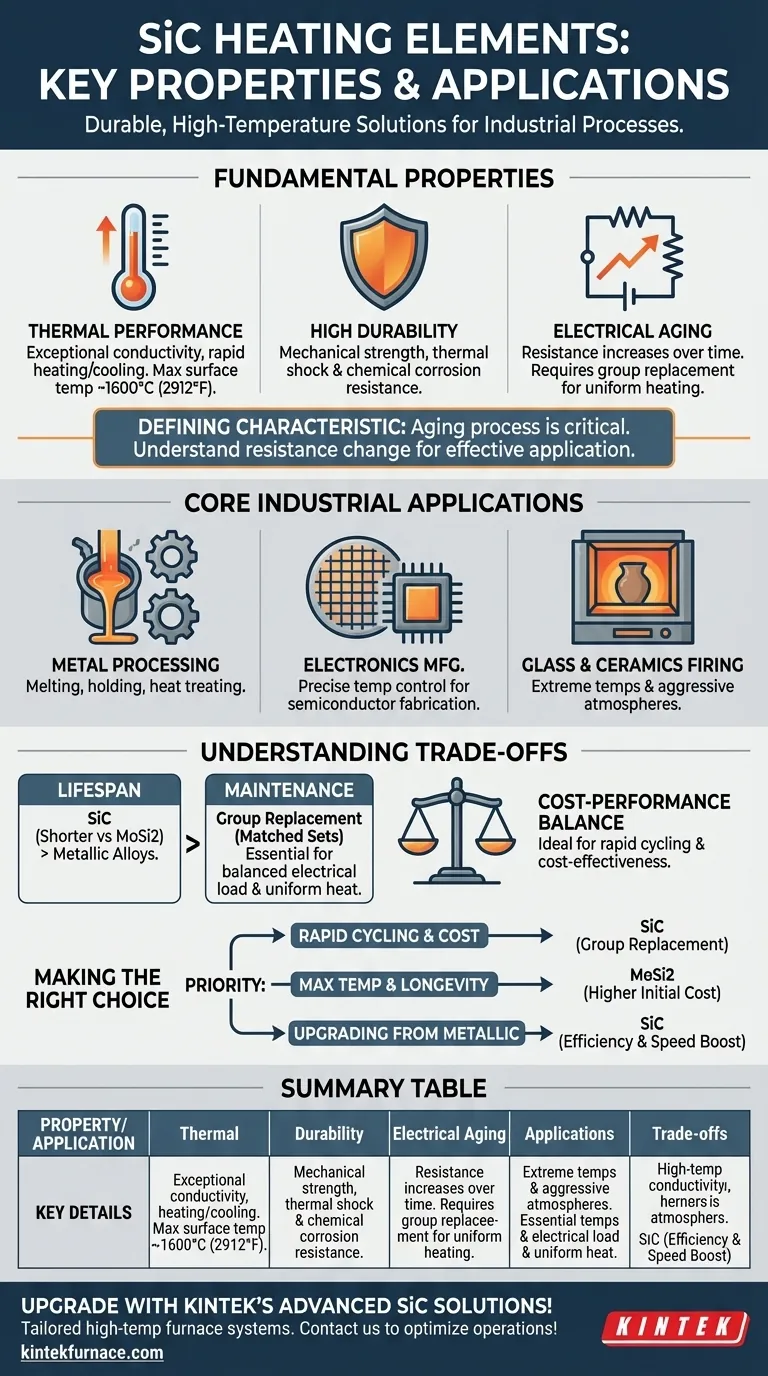

In sostanza, gli elementi riscaldanti in Carburo di Silicio (SiC) sono componenti ceramici altamente durevoli apprezzati per la loro capacità di operare in modo efficiente ad alte temperature. Sono definiti dalla loro eccellente conducibilità termica, resistenza meccanica e resistenza alla corrosione chimica, rendendoli una tecnologia fondamentale per i processi industriali ad alta intensità di calore nel trattamento dei metalli, nella produzione di elettronica e nella cottura della ceramica.

Sebbene siano spesso scelti per le loro capacità ad alta temperatura, la caratteristica distintiva degli elementi in SiC è il loro processo di invecchiamento. Comprendere come la loro resistenza elettrica cambia nel tempo è il fattore critico per la loro applicazione e manutenzione efficaci.

Proprietà Fondamentali degli Elementi in SiC

Per selezionare l'elemento riscaldante giusto, devi prima comprenderne le caratteristiche fondamentali di prestazione. Gli elementi in SiC offrono una combinazione unica di proprietà termiche, meccaniche ed elettriche.

Prestazioni Termiche Eccezionali

Gli elementi in SiC possiedono un'eccezionale conducibilità termica, che consente tempi di riscaldamento molto rapidi. Questa proprietà è cruciale per le industrie che si basano su processi a lotti e richiedono cicli di riscaldamento e raffreddamento rapidi.

Sono in grado di raggiungere una temperatura superficiale massima dell'elemento di circa 1600°C (2912°F). Ciò si traduce in una temperatura massima raggiungibile del forno nell'intervallo di 1530-1540°C, collocandoli nella classe degli elementi riscaldanti ad alta temperatura.

Elevata Durabilità Meccanica e Chimica

Questi elementi sono noti per la loro elevata resistenza meccanica e l'eccellente resistenza allo shock termico. Questa durabilità consente loro di resistere ai rigori di ambienti industriali difficili senza guasti frequenti.

Inoltre, il SiC è altamente resistente alla corrosione chimica, rendendolo adatto all'uso in atmosfere che degraderebbero gli elementi riscaldanti metallici tradizionali.

Caratteristiche Elettriche e Invecchiamento

A differenza di molti altri elementi riscaldanti, la resistenza elettrica degli elementi in SiC aumenta con l'invecchiamento. Questa è una caratteristica operativa critica.

A causa di questo cambiamento di resistenza, gli elementi in un forno devono invecchiare allo stesso ritmo per garantire un carico elettrico bilanciato e una distribuzione uniforme del calore.

Applicazioni Industriali Principali

Le proprietà robuste degli elementi in SiC li rendono indispensabili in diversi settori chiave in cui il calore elevato e costante è non negoziabile.

Lavorazione di Metalli e Materiali

In metallurgia, gli elementi in SiC sono utilizzati per processi come la fusione, il mantenimento e il trattamento termico dei metalli. La loro capacità di fornire temperature elevate e costanti è vitale per ottenere proprietà specifiche del materiale.

Produzione di Elettronica e Semiconduttori

La produzione di semiconduttori richiede un controllo della temperatura estremamente preciso durante processi come la fabbricazione di wafer. La rapida risposta termica e il riscaldamento uniforme degli elementi in SiC li rendono ideali per queste applicazioni esigenti.

Cottura di Vetro e Ceramica

La produzione di vetro e la cottura di ceramiche avanzate comportano temperature estreme e spesso atmosfere chimicamente aggressive. La durabilità e la stabilità ad alta temperatura del SiC lo rendono una scelta preferita per forni e stufe in questo settore.

Comprendere i Compromessi

Nessuna soluzione tecnica è priva di compromessi. La scelta degli elementi in SiC richiede una chiara comprensione dei loro limiti operativi e dei protocolli di manutenzione.

Considerazione sulla Durata: SiC vs. MoSi2

Sebbene gli elementi in SiC abbiano una durata di vita significativamente più lunga rispetto alle leghe tradizionali nichel-cromo, generalmente hanno una durata operativa più breve rispetto agli elementi in Disilicuro di Molibdeno (MoSi2), che possono operare a temperature ancora più elevate.

Il Protocollo di Manutenzione: Sostituzione di Gruppo

Quando un singolo elemento in SiC si guasta, non può essere sostituito da solo. A causa del cambiamento di resistenza durante la loro vita utile, un nuovo elemento avrebbe una resistenza drasticamente diversa da quelli più vecchi, interrompendo il circuito in parallelo e causando un riscaldamento non uniforme.

Pertanto, gli elementi devono essere sostituiti in coppie abbinate o come set completo per mantenere le prestazioni del forno. Questa strategia di sostituzione di gruppo è un fattore chiave nel calcolo del costo totale di proprietà.

L'Equilibrio Costo-Prestazioni

Gli elementi in SiC rappresentano un eccellente punto intermedio. Sono ideali per applicazioni in cui il costo è un motore significativo e le capacità di temperatura più elevate in assoluto di elementi più esotici come il MoSi2 non sono strettamente necessarie.

Fare la Scelta Giusta per la Tua Applicazione

La selezione dell'elemento riscaldante corretto è una decisione basata sul bilanciamento dei requisiti di prestazione con la realtà operativa.

- Se la tua attenzione principale è sui cicli rapidi e sull'efficacia dei costi: Il SiC è una scelta eccellente, a condizione che tu possa gestire il programma di manutenzione richiesto per la sostituzione di gruppo.

- Se la tua attenzione principale è sulla temperatura operativa massima e sulla longevità: Potrebbe essere necessario valutare alternative come il MoSi2, che può offrire una vita più lunga e temperature più elevate a un costo iniziale maggiore.

- Se stai aggiornando da elementi metallici tradizionali: Il SiC offre un miglioramento significativo in termini di efficienza, capacità di temperatura e velocità del processo.

In definitiva, la scelta del SiC è una decisione informata basata sulle tue specifiche esigenze di temperatura, ciclo di processo e filosofia di manutenzione.

Tabella Riassuntiva:

| Proprietà/Applicazione | Dettagli Chiave |

|---|---|

| Prestazioni Termiche | Elevata conducibilità termica, temperatura superficiale max ~1600°C, riscaldamento/raffreddamento rapido |

| Durabilità | Elevata resistenza meccanica, resistenza agli shock termici, resistenza alla corrosione chimica |

| Invecchiamento Elettrico | La resistenza aumenta nel tempo, richiede sostituzione di gruppo per un riscaldamento uniforme |

| Applicazioni | Lavorazione dei metalli (fusione, trattamento termico), elettronica (fabbricazione di semiconduttori), cottura di ceramica/vetro |

| Compromessi | Durata più breve rispetto al MoSi2, conveniente per cicli rapidi, richiede sostituzione di set abbinato |

Aggiorna i tuoi processi ad alta temperatura con le soluzioni avanzate di riscaldamento in SiC di KINTEK! Sfruttando la ricerca e sviluppo eccezionale e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura, inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e l'affidabilità. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare le tue operazioni e guidare il successo!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata