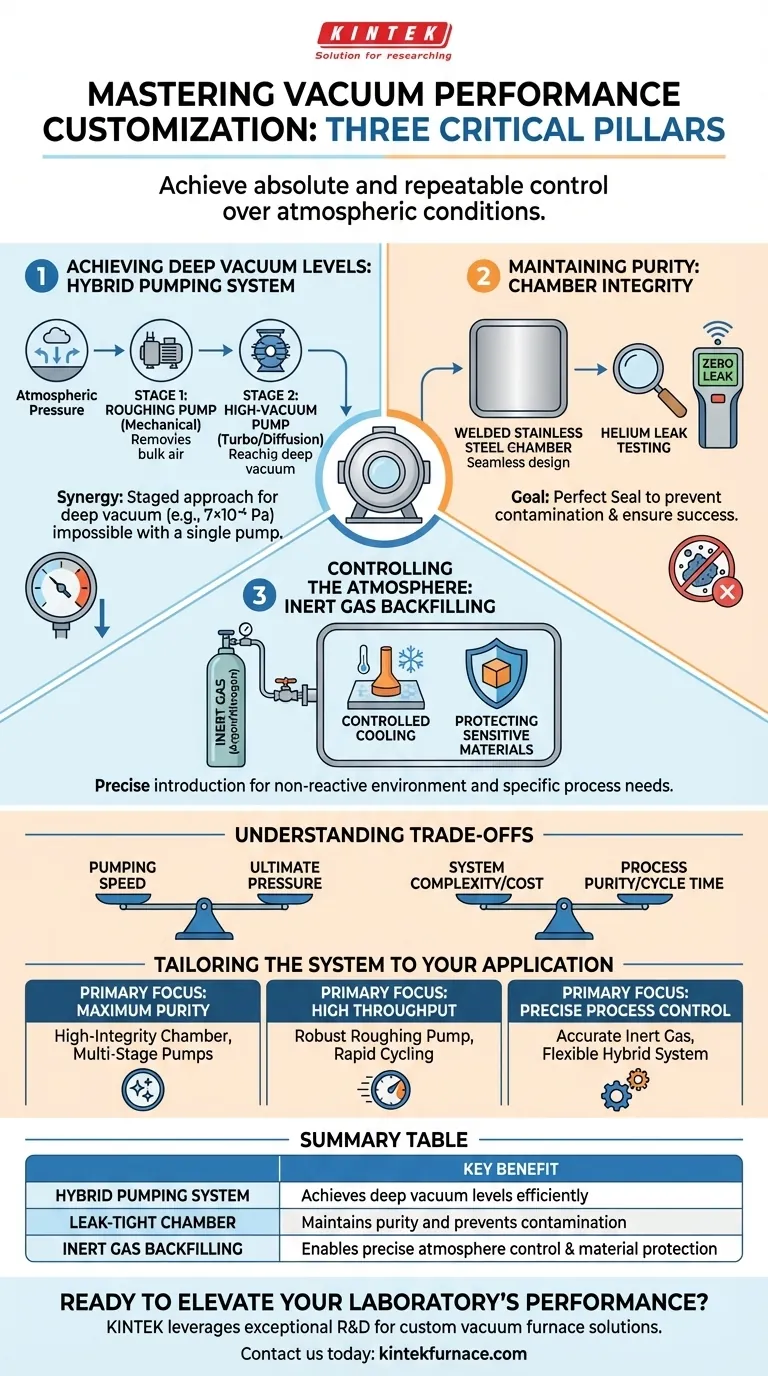

In sostanza, la personalizzazione delle prestazioni del vuoto ruota attorno a tre pilastri fondamentali: la creazione del vuoto, il mantenimento della sua purezza e il controllo dell'ambiente atmosferico. Ciò si ottiene attraverso una combinazione di sistemi di pompaggio ibridi per raggiungere profondi livelli di vuoto, una costruzione della camera a tenuta stagna per prevenire la contaminazione e un preciso riempimento di gas inerte per gestire l'ambiente di processo.

L'obiettivo della personalizzazione del vuoto non è semplicemente rimuovere l'aria. È raggiungere un controllo assoluto e ripetibile delle condizioni atmosferiche all'interno di una camera per garantire il successo di un processo scientifico o industriale specifico.

Le Basi: Raggiungere Profondi Livelli di Vuoto

La personalizzazione di un sistema del vuoto inizia con la capacità di raggiungere il livello di pressione richiesto in modo efficiente e affidabile. Questo è raramente realizzato con una singola pompa.

Il Ruolo di un Sistema di Pompaggio Ibrido

Nessuna singola pompa è efficiente sull'intero intervallo di pressione, dalla pressione atmosferica fino all'alto vuoto. Un sistema ibrido utilizza diversi tipi di pompe in fasi, ciascuna ottimizzata per un intervallo di pressione specifico.

Fase 1: La Pompa di Preliminare

Il processo inizia con una pompa meccanica, spesso chiamata "pompa di preliminare". Il suo compito è fare il lavoro più gravoso, rimuovendo la stragrande maggioranza delle molecole d'aria dalla camera e abbassando la pressione dall'atmosferica a un livello di vuoto preliminare.

Fase 2: La Pompa per Alto Vuoto

Una volta che la pompa meccanica ha fatto il suo lavoro, subentra una pompa per alto vuoto. Questa è tipicamente una pompa turbomolecolare o a diffusione, che può operare efficacemente solo a pressioni più basse. Queste pompe rimuovono le molecole rimanenti per raggiungere profondi livelli di vuoto, come il benchmark di 7×10⁻⁴ Pa.

La Sinergia del Sistema

La pompa meccanica continua a funzionare, agendo come una "pompa di sostegno" che scarica l'esausto dalla pompa per alto vuoto. Questo approccio a fasi consente al sistema di raggiungere profondi livelli di vuoto che sarebbero impossibili per una delle due pompe da sola.

Mantenere la Purezza: L'Importanza dell'Integrità della Camera

Raggiungere un vuoto profondo è inutile se aria o umidità indesiderate possono rifluire nella camera. L'integrità del recipiente del vuoto è altrettanto critica quanto il sistema di pompaggio.

Perché una Tenuta Perfetta è Non Negoziabile

Anche una microperdita può introdurre un flusso costante di molecole di gas, impedendo al sistema di raggiungere la sua pressione target o, peggio, contaminando il processo. Questa contaminazione può rovinare materiali sensibili o compromettere i risultati sperimentali.

Costruzione: Acciaio Inossidabile Saldato

Le camere per alto vuoto sono tipicamente costruite in acciaio inossidabile saldato. Questo materiale è scelto per la sua resistenza, le basse proprietà di degassamento (non rilascia gas intrappolati quando sotto vuoto) e la sua capacità di essere saldato in un recipiente senza giunture e a tenuta stagna.

Validazione: Test di Tenuta con Elio

Per garantire l'integrità, le camere vengono sottoposte a test di tenuta con elio. Poiché gli atomi di elio sono incredibilmente piccoli, possono penetrare perdite che altri gas non possono. Un rilevatore misura qualsiasi elio che fuoriesce da una camera pressurizzata, fornendo una validazione definitiva di una tenuta veramente ermetica.

Controllare l'Atmosfera: Oltre un Semplice Vuoto

Molti processi avanzati richiedono più di un semplice spazio vuoto. Hanno bisogno della capacità di introdurre con precisione un gas specifico e non reattivo all'interno della camera.

Lo Scopo del Riempimento con Gas Inerte

Il riempimento con gas inerte è l'introduzione controllata di un gas come l'argon o l'azoto. Questi gas non reagiscono con altri materiali, rendendoli ideali per gestire l'ambiente senza causare alterazioni chimiche indesiderate come l'ossidazione.

Caso d'Uso: Raffreddamento Controllato

In processi come la brasatura sotto vuoto o il trattamento termico, i pezzi devono essere raffreddati a una velocità specifica. Il riempimento con un gas inerte introduce molecole che possono trasferire il calore dal pezzo, consentendo un ciclo di raffreddamento più rapido e controllato di quanto sarebbe possibile in un vuoto puro.

Caso d'Uso: Protezione di Materiali Sensibili

Quando un processo è completo, riportare la camera alla pressione atmosferica con aria ambiente potrebbe ossidare o contaminare istantaneamente il prodotto finito. Il riempimento con un gas inerte crea una barriera protettiva e non reattiva attorno al materiale.

Comprendere i Compromessi

La progettazione di un sistema del vuoto implica il bilanciamento di priorità contrastanti. Comprendere questi compromessi è fondamentale per specificare un sistema che soddisfi i tuoi obiettivi senza essere sovradimensionato.

Velocità di Pompaggio vs. Pressione Ultima

Un sistema progettato per livelli di vuoto estremamente profondi (pressione ultima) può avere una velocità di pompaggio complessiva più lenta. Al contrario, un sistema ottimizzato per un'elevata produttività può sacrificare parte della sua capacità di vuoto ultima per la capacità di ciclare le camere più rapidamente.

Complessità del Sistema vs. Costo e Manutenzione

Un sofisticato sistema di pompaggio ibrido con più fasi e controlli offre prestazioni e flessibilità superiori. Tuttavia, comporta un costo iniziale più elevato e requisiti di manutenzione più complessi rispetto a una configurazione più semplice a pompa singola per applicazioni meno esigenti.

Purezza del Processo vs. Tempo di Ciclo

L'utilizzo di gas inerti di elevata purezza e l'esecuzione di più cicli di spurgo garantiscono l'ambiente più pulito possibile. Questa dedizione alla purezza, tuttavia, aggiunge tempo a ogni ciclo di processo, il che potrebbe essere un fattore critico in un ambiente di produzione ad alto volume.

Adattare il Sistema alla Tua Applicazione

La configurazione ottimale del sistema del vuoto dipende interamente dal tuo obiettivo primario.

- Se il tuo obiettivo principale è la massima purezza per processi sensibili: Dai priorità a una camera in acciaio inossidabile saldato ad alta integrità, convalidata con test di tenuta all'elio, e a un sistema di pompaggio per alto vuoto multistadio.

- Se il tuo obiettivo principale è l'elevata produttività per la produzione industriale: Sottolinea una robusta pompa preliminare meccanica con elevata velocità di pompaggio e un sistema progettato per cicli rapidi.

- Se il tuo obiettivo principale è il controllo preciso del processo per la ricerca o il trattamento termico: Investi in un sistema con capacità accurate di riempimento con gas inerte e un sistema di pompaggio ibrido flessibile per gestire fasi di processo specifiche.

In definitiva, un sistema del vuoto personalizzato ti consente di padroneggiare l'ambiente richiesto dal tuo processo.

Tabella riassuntiva:

| Caratteristica | Descrizione | Vantaggio Chiave |

|---|---|---|

| Sistema di Pompaggio Ibrido | Utilizza pompe meccaniche e per alto vuoto in fasi | Raggiunge efficientemente profondi livelli di vuoto |

| Camera a Tenuta Stagna | Costruzione in acciaio inossidabile saldato con test di tenuta all'elio | Mantiene la purezza e previene la contaminazione |

| Riempimento con Gas Inerte | Introduzione controllata di gas come argon o azoto | Permette un controllo preciso dell'atmosfera e protezione dei materiali |

Pronto a migliorare le prestazioni del tuo laboratorio con una soluzione del vuoto personalizzata? KINTEK sfrutta eccezionali attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche per purezza, produttività e controllo. Contattaci oggi stesso per discutere come possiamo ottimizzare i tuoi processi e fornire risultati affidabili!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché è necessaria una fornace di sinterizzazione a pressatura a caldo sottovuoto per le ceramiche nanocristalline? Preservare la struttura con la pressione

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ

- Quali sono i vantaggi di un forno di sinterizzazione a pressatura a caldo sotto vuoto per compositi di rame e terre rare? Densità e purezza

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità