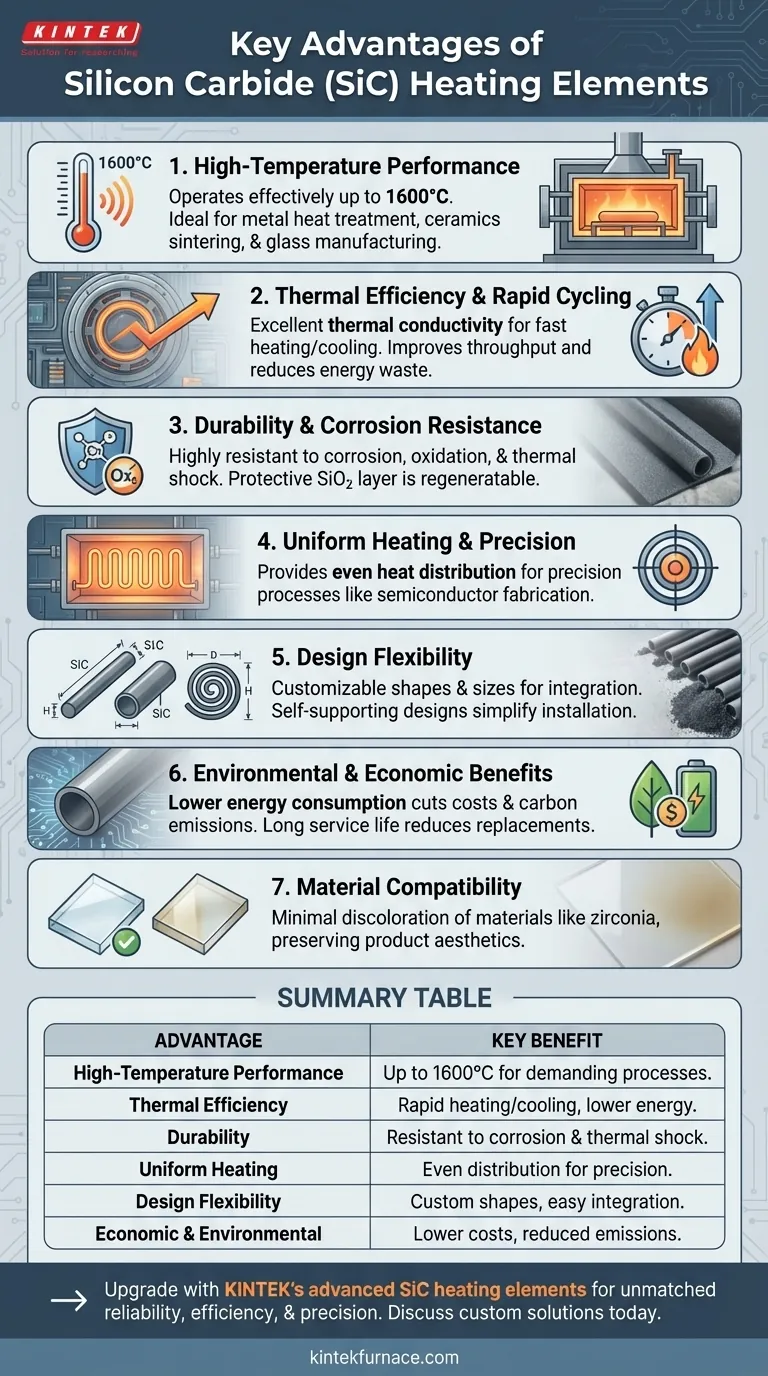

Gli elementi riscaldanti in carburo di silicio (SiC) sono ampiamente preferiti nelle applicazioni industriali grazie alle loro eccezionali proprietà termiche, durata ed efficienza. Possono resistere a temperature estreme fino a 1600°C, offrono un'elevata conducibilità termica per un riscaldamento e un raffreddamento rapidi e garantiscono una distribuzione uniforme del calore, rendendoli ideali per processi di precisione. La loro natura autoportante riduce la necessità di supporti strutturali aggiuntivi, mentre la loro resistenza alla corrosione ne assicura la longevità anche in ambienti difficili. Inoltre, gli elementi in SiC sono efficienti dal punto di vista energetico, riducendo i costi operativi e l'impronta di carbonio, e possono essere personalizzati per forma e dimensione per adattarsi a diversi design di forni, inclusi i forni a atmosfera controllata.

Punti Chiave Spiegati:

-

Prestazioni ad Alta Temperatura

- Gli elementi riscaldanti in SiC operano efficacemente a temperature fino a 1600°C, rendendoli adatti per processi industriali esigenti come il trattamento termico dei metalli, la sinterizzazione di ceramiche e la produzione di vetro.

- La loro stabilità a temperature estreme riduce il rischio di deformazione o guasto, garantendo prestazioni costanti nel tempo.

-

Efficienza Termica e Cicli Rapidi

- L'eccellente conducibilità termica (14–18 kcal/M hr°C a 600°C) consente un riscaldamento e un raffreddamento rapidi, migliorando la produttività e riducendo i tempi di ciclo.

- Questa efficienza minimizza lo spreco di energia, allineandosi con le pratiche sostenibili e gli obiettivi di risparmio sui costi.

-

Durata e Resistenza alla Corrosione

- Il SiC è altamente resistente alla corrosione chimica, all'ossidazione e agli shock termici, prolungando la vita utile degli elementi riscaldanti anche in atmosfere aggressive.

- Se lo strato protettivo di SiO₂ si degrada, può essere rigenerato tramite cottura a 1450°C+ in un'atmosfera ossidante, ripristinando la funzionalità.

-

Riscaldamento Uniforme e Precisione

- Ideali per forni da laboratorio e industriali, gli elementi in SiC forniscono una distribuzione uniforme del calore, fondamentale per processi come la fabbricazione di semiconduttori o la ceramica di precisione.

- La loro affidabilità supporta applicazioni che richiedono un rigoroso controllo della temperatura, come nei forni a atmosfera controllata.

-

Flessibilità di Progettazione

- Forme (aste, tubi, spirali) e dimensioni personalizzabili consentono l'integrazione in apparecchiature compatte o specializzate, ottimizzando spazio e resa termica.

- I design autoportanti eliminano la necessità di fissaggi aggiuntivi, semplificando l'installazione.

-

Vantaggi Ambientali ed Economici

- Il minor consumo energetico riduce i costi operativi e le emissioni di carbonio, supportando una produzione più ecologica.

- La lunga durata di servizio riduce la frequenza di sostituzione, tagliando ulteriormente costi e tempi di inattività.

-

Compatibilità Materiale

- A differenza dei riscaldatori MoSi₂, il SiC provoca una minima decolorazione della zirconia, preservando l'estetica del prodotto in applicazioni di alto valore come la ceramica dentale o la gioielleria.

Combinando questi vantaggi, gli elementi riscaldanti in SiC soddisfano le esigenze fondamentali degli acquirenti industriali: affidabilità, efficienza e adattabilità. Che si tratti di metallurgia ad alta temperatura o di lavoro di precisione in laboratorio, offrono una soluzione robusta che bilancia prestazioni e sostenibilità.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Prestazioni ad Alta Temperatura | Funziona fino a 1600°C, ideale per trattamento termico metalli e sinterizzazione ceramiche. |

| Efficienza Termica | Riscaldamento/raffreddamento rapido (14–18 kcal/M hr°C a 600°C), riduce lo spreco energetico. |

| Durata | Resiste a corrosione, ossidazione e shock termico; strato di SiO₂ rigenerabile. |

| Riscaldamento Uniforme | Distribuzione uniforme del calore per processi di precisione come la fabbricazione di semiconduttori. |

| Flessibilità di Progettazione | Forme personalizzabili (aste, tubi) e autoportanti per una facile integrazione. |

| Economico e Ambientale | Riduce i costi energetici, le emissioni di carbonio e la frequenza di sostituzione. |

Aggiorna il tuo forno industriale con gli elementi riscaldanti SiC avanzati di KINTEK per una durata, efficienza e precisione senza pari. Il nostro R&S e la produzione interni garantiscono soluzioni su misura per le tue esigenze ad alta temperatura, dalla metallurgia alla ceramica di grado laboratorio. Contattaci oggi per discutere configurazioni personalizzate o esplorare la nostra gamma di forni a atmosfera controllata.

Prodotti che Potresti Cercare:

Acquista elementi riscaldanti SiC ad alte prestazioni per forni elettrici Esplora oblò di osservazione compatibili con il vuoto per il monitoraggio dei processi Scopri valvole a vuoto di precisione per il controllo del sistema

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata