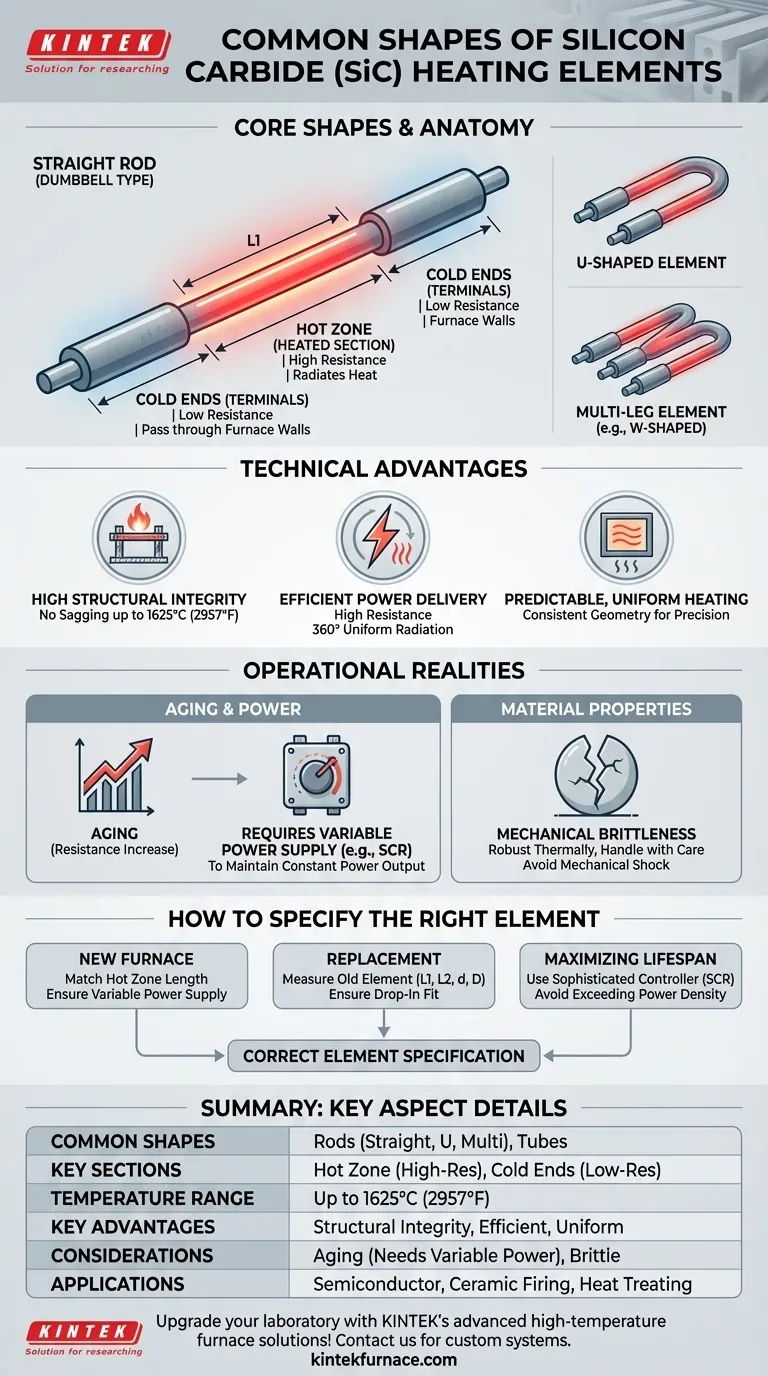

In sostanza, le forme più comuni per gli elementi riscaldanti in carburo di silicio (SiC) sono barre e tubi. Queste forme fondamentali sono tipicamente configurate con sezioni distinte per il riscaldamento e la connessione elettrica, risultando spesso in un aspetto a "manubrio" con una zona calda più sottile e ad alta resistenza e estremità fredde più spesse a bassa resistenza.

La forma specifica di un elemento in carburo di silicio è meno importante del suo design fondamentale. La chiave è capire come la struttura standard a forma di barra è ingegnerizzata con zone "calde" e "fredde" separate per fornire calore in modo efficiente all'interno di un forno, riducendo al minimo la perdita di calore ai terminali.

L'Anatomia di un Elemento in SiC

Sebbene appaia semplice, il design cilindrico di un elemento in SiC è altamente ingegnerizzato per le prestazioni e la longevità a temperature estreme. Non è una barra uniforme, ma un componente con sezioni funzionali distinte.

La Zona Calda (Sezione Riscaldata)

Questa è la parte centrale e funzionale dell'elemento. Ha un diametro inferiore e una maggiore resistenza elettrica, il che fa sì che si riscaldi intensamente quando viene applicata la corrente. Questa è la sezione che si trova all'interno della camera del forno e irradia calore al carico.

Le Estremità Fredde (Terminali)

Queste sono le sezioni più spesse a ciascuna estremità dell'elemento. Sono prodotte per avere una resistenza elettrica significativamente inferiore rispetto alla zona calda. Questo design assicura che rimangano relativamente fredde mentre attraversano le pareti isolate del forno per connettersi all'alimentazione, prevenendo sprechi di energia e danni alla struttura del forno.

Configurazioni Comuni

Sulla base di questo design fondamentale "zona calda/estremità fredda", alcune configurazioni standard soddisfano la maggior parte delle esigenze industriali:

- Barre dritte (Tipo Manubrio): La variante più comune, utilizzata in coppia o in set e montata orizzontalmente o verticalmente.

- Elementi a forma di U: Questi sono costituiti da due barre collegate, consentendo a entrambi i terminali elettrici di trovarsi sullo stesso lato del forno per un cablaggio semplificato.

- Elementi a più gambe (es. a forma di W): Questi forniscono una maggiore densità di potenza in uno spazio compatto e sono spesso utilizzati per applicazioni di riscaldamento specializzate.

Perché Questo Design è un Vantaggio Tecnico

La semplice forma a barra non è casuale; è il risultato diretto delle proprietà uniche del materiale del carburo di silicio e offre diversi vantaggi chiave.

Elevata Integrità Strutturale

Il materiale SiC non ha fase liquida, il che significa che non si ammorbidisce, non si affloscia o non si deforma sotto il proprio peso nemmeno a temperature estreme fino a 1625°C (2957°F). La forma rigida e autoportante della barra è un modo meccanicamente semplice e stabile per sfruttare questa incredibile resistenza alle alte temperature.

Efficace Erogazione di Potenza

Il carburo di silicio ha un'alta resistenza alla corrente elettrica. Questa proprietà significa che l'energia elettrica viene convertita in calore con eccezionale efficienza e la forma cilindrica irradia questa energia termica uniformemente in tutte le direzioni (360°).

Riscaldamento Prevedibile e Uniforme

La geometria costante della zona calda della barra assicura una distribuzione del calore uniforme e prevedibile all'interno di una camera del forno. Ciò è fondamentale per i processi che richiedono una precisa uniformità della temperatura, come nella produzione di semiconduttori, nella cottura di ceramiche e nel trattamento termico dei metalli.

Comprendere i Compromessi e le Realtà Operative

Sebbene siano molto efficaci, gli elementi in SiC presentano caratteristiche operative specifiche che è necessario gestire per garantire prestazioni adeguate e una lunga durata.

La Sfida dell'"Invecchiamento"

Nel tempo e con l'esposizione ad alte temperature, gli elementi in SiC si ossidano gradualmente. Questo processo, noto come invecchiamento, fa sì che la resistenza elettrica dell'elemento aumenti lentamente e permanentemente.

La Necessità di Potenza Variabile

Poiché la resistenza aumenta con l'età, l'applicazione di una tensione fissa causerebbe una diminuzione nel tempo della potenza erogata (e quindi del calore). Per contrastare ciò, i sistemi di riscaldamento a SiC richiedono un alimentatore a tensione variabile, come un trasformatore multi-tap o un raddrizzatore a semiconduttore controllato al silicio (SCR). Ciò consente di aumentare la tensione durante la vita utile dell'elemento per mantenere una potenza costante.

Fragilità Meccanica

Come la maggior parte delle ceramiche, il SiC è molto duro ma anche fragile. Gli elementi sono robusti contro lo stress termico ma possono essere facilmente danneggiati da urti o impatti meccanici. È essenziale una manipolazione attenta durante l'installazione e la manutenzione.

Come Specificare l'Elemento Giusto per la Tua Applicazione

La scelta dell'elemento corretto implica l'adattamento delle sue dimensioni fisiche e delle proprietà elettriche al tuo forno e al sistema di alimentazione.

- Se la tua attenzione principale è la costruzione di un nuovo forno: Assicurati che la lunghezza della zona calda dell'elemento corrisponda alle dimensioni interne della tua camera e che il tuo controller di alimentazione sia progettato per gestire l'aumento di tensione richiesto dall'invecchiamento del SiC.

- Se la tua attenzione principale è la sostituzione di elementi esistenti: Misura con precisione le dimensioni del vecchio elemento—in particolare la lunghezza della zona calda (L1), la lunghezza dell'estremità fredda (L2), il diametro della zona calda (d) e il diametro dell'estremità fredda (D)—per garantire una sostituzione esatta.

- Se la tua attenzione principale è massimizzare la durata: Utilizza un controller di potenza sofisticato (come un SCR) in grado di gestire con precisione la tensione e progetta il sistema per evitare di superare la densità di potenza massima raccomandata dell'elemento (watt per pollice quadrato).

In definitiva, la forma semplice e robusta di un elemento in SiC è la sua più grande forza, offrendo prestazioni prevedibili quando le sue esigenze operative fondamentali sono soddisfatte.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Forme Comuni | Barre (dritte, a forma di U, a più gambe) e tubi |

| Sezioni Chiave | Zona calda (alta resistenza, si riscalda) ed estremità fredde (bassa resistenza, terminali) |

| Intervallo di Temperatura | Fino a 1625°C (2957°F) |

| Proprietà del Materiale | Elevata integrità strutturale, erogazione efficiente di potenza, riscaldamento uniforme |

| Considerazioni Operative | Invecchiamento (la resistenza aumenta), richiede alimentazione a tensione variabile, fragile (maneggiare con cura) |

| Applicazioni | Produzione di semiconduttori, cottura di ceramiche, trattamento termico dei metalli |

Aggiorna il tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori elementi riscaldanti in carburo di silicio affidabili e sistemi di forni personalizzati, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e le prestazioni. Contattaci oggi per discutere come possiamo supportare le tue applicazioni ad alta temperatura e fornire soluzioni su misura per risultati superiori!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione