Alla base, il metodo di riscaldamento di un forno a vuoto viene scelto in base al materiale, alla geometria del pezzo e al risultato termico desiderato. I tre metodi di riscaldamento più comuni sono la resistenza elettrica, l'induzione elettromagnetica e la radiazione. Ogni meccanismo trasferisce energia in modo diverso, rendendoli adatti a distinte applicazioni e intervalli di temperatura.

La scelta di un metodo di riscaldamento non riguarda quale sia il "migliore", ma quale sia lo strumento più appropriato per il lavoro. Il riscaldamento a resistenza offre un'ampia versatilità, l'induzione fornisce una velocità ineguagliabile per i materiali conduttivi e la radiazione eccelle nel fornire temperature elevate uniformi.

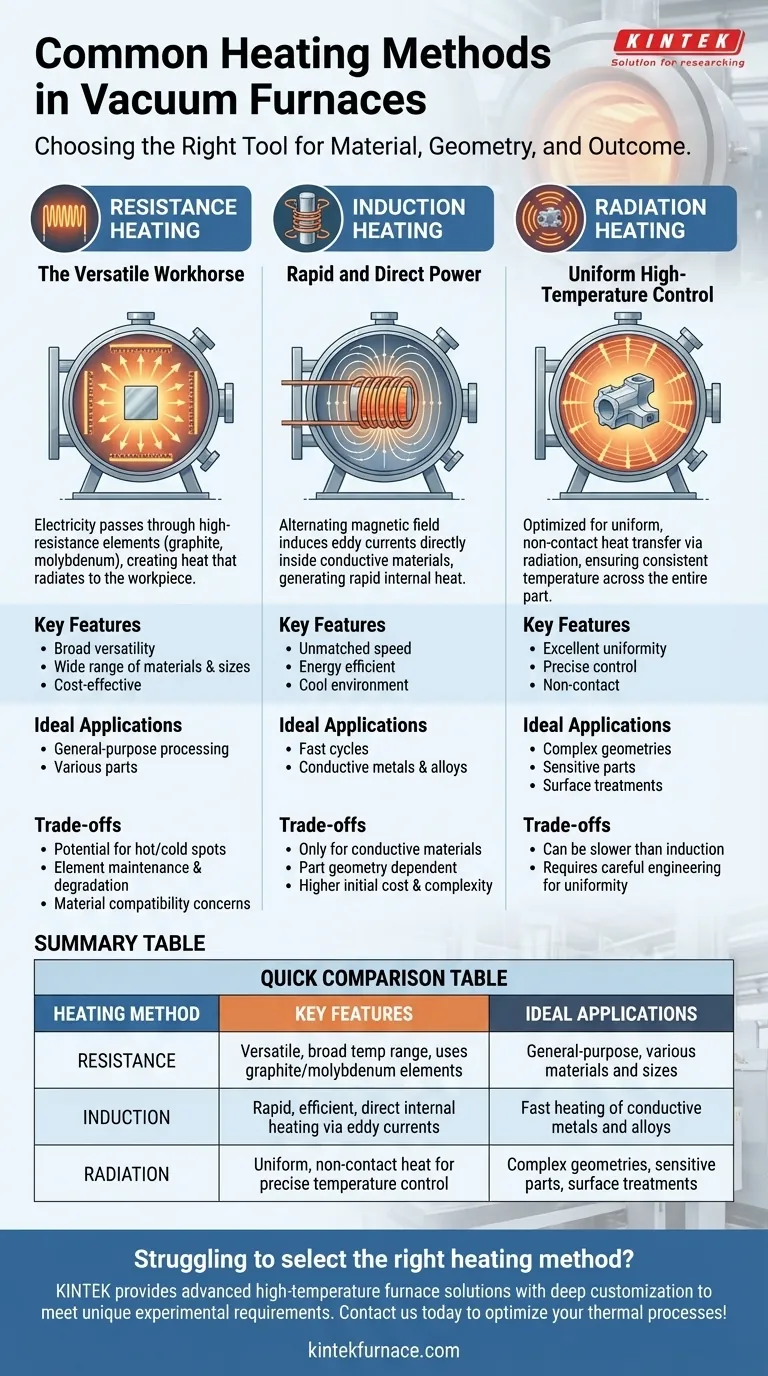

I Tre Principali Meccanismi di Riscaldamento

Il modo in cui il calore viene generato e trasferito all'interno del vuoto è la differenza fondamentale tra i tipi di forni. Questa scelta determina le capacità, i limiti e le applicazioni ideali del forno.

Riscaldamento a Resistenza: Il Cavallo di Battaglia Versatile

Il riscaldamento a resistenza è il metodo più diffuso utilizzato nei forni a vuoto. Funziona su un principio semplice: l'elettricità viene fatta passare attraverso elementi riscaldanti con alta resistenza elettrica.

Questi elementi, tipicamente realizzati in grafite o metalli refrattari come il molibdeno, diventano incandescenti e trasferiscono il loro calore al pezzo principalmente tramite radiazione. Pensate alle spirali incandescenti in un tostapane o in un fornello elettrico, ma che operano a temperature molto più elevate in un vuoto controllato.

Questo metodo è altamente versatile, capace di lavorare una vasta gamma di materiali e dimensioni di pezzi.

Riscaldamento a Induzione: Potenza Rapida e Diretta

Il riscaldamento a induzione è un processo fondamentalmente diverso, senza contatto. Utilizza un campo magnetico alternato, generato da una bobina di rame, per indurre correnti parassite elettriche direttamente all'interno del pezzo conduttivo.

Queste correnti interne generano calore rapido e preciso all'interno del materiale stesso. Le pareti del forno e l'ambiente circostante rimangono relativamente freddi, rendendolo un metodo estremamente efficiente per il trasferimento di energia.

Questa tecnica è ideale per applicazioni che richiedono cicli di riscaldamento rapidi su metalli e leghe conduttive.

Riscaldamento a Radiazione: Controllo Uniforme ad Alta Temperatura

Sebbene tutto il riscaldamento nel vuoto coinvolga in ultima analisi la radiazione, il termine "riscaldamento a radiazione" enfatizza il controllo di questo trasferimento. In questo contesto, si riferisce a sistemi progettati specificamente per fornire un calore estremamente uniforme e senza contatto.

Il calore si irradia dagli elementi riscaldanti a resistenza caldi e si riflette sulle superfici interne del forno per avvolgere uniformemente il pezzo. Questo è fondamentale per pezzi con geometrie complesse o per processi come i trattamenti superficiali dove una temperatura costante su tutto il pezzo è irrinunciabile.

Comprendere i Compromessi

Nessun singolo metodo di riscaldamento è universalmente superiore. La decisione implica sempre un bilanciamento tra le caratteristiche prestazionali, la compatibilità dei materiali e i costi operativi.

La Sfida dell'Uniformità della Temperatura

I forni a resistenza, sebbene versatili, possono creare punti caldi e freddi se non sono progettati con più zone di riscaldamento ben posizionate. La prossimità del pezzo ai diversi elementi può influenzare le sue proprietà finali.

Il riscaldamento a induzione dipende fortemente dalla geometria del pezzo e dal suo posizionamento all'interno della bobina. Forme complesse possono riscaldarsi in modo non uniforme a meno che la bobina di induzione non sia progettata su misura per quel pezzo specifico, il che aggiunge costi e complessità.

Compatibilità e Limitazioni dei Materiali

La limitazione più significativa del riscaldamento a induzione è che funziona solo su materiali elettricamente conduttivi. Non può essere utilizzato per riscaldare direttamente ceramiche o altre parti non conduttive.

Con il riscaldamento a resistenza, il materiale stesso dell'elemento può essere un fattore. Gli elementi in grafite, ad esempio, potrebbero non essere adatti per la lavorazione di alcuni materiali che potrebbero reagire con il carbonio ad alte temperature.

Costo, Complessità e Manutenzione

I sistemi di riscaldamento a resistenza sono generalmente l'opzione più economica e meccanicamente semplice, rendendoli una scelta comune per applicazioni generiche.

I sistemi a induzione sono più complessi e comportano un investimento iniziale più elevato, in particolare quando sono richieste bobine personalizzate. Tuttavia, la loro velocità ed efficienza possono portare a costi operativi inferiori per pezzo.

Infine, gli elementi riscaldanti nei forni a resistenza sono materiali di consumo che si degradano nel tempo e richiedono una sostituzione periodica, il che è una considerazione chiave per la manutenzione.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo di riscaldamento deve essere selezionato nel contesto dell'intero processo termico, incluso il successivo ciclo di raffreddamento o tempra necessario per ottenere le proprietà finali del materiale.

- Se il tuo obiettivo principale è la versatilità e la lavorazione di un'ampia gamma di materiali: il riscaldamento a resistenza è spesso la soluzione più pratica ed economica.

- Se il tuo obiettivo principale è il riscaldamento rapido ed efficiente di un pezzo conduttivo specifico: il riscaldamento a induzione offre una velocità e un trasferimento di energia diretto senza pari.

- Se il tuo obiettivo principale è raggiungere la massima uniformità di temperatura su pezzi complessi o sensibili: un sistema di riscaldamento a radiazione ben progettato fornisce l'ambiente più controllato.

Comprendere questi principi fondamentali ti consente di selezionare una tecnologia di riscaldamento che serva il tuo processo, non il contrario.

Tabella riassuntiva:

| Metodo di Riscaldamento | Caratteristiche Chiave | Applicazioni Ideali |

|---|---|---|

| Resistenza | Versatile, ampio intervallo di temperatura, utilizza elementi in grafite/molibdeno | Uso generale, vari materiali e dimensioni |

| Induzione | Rapido, efficiente, riscaldamento interno diretto tramite correnti parassite | Riscaldamento rapido di metalli e leghe conduttive |

| Radiazione | Calore uniforme, senza contatto per un controllo preciso della temperatura | Geometrie complesse, parti sensibili, trattamenti superficiali |

Stai lottando per selezionare il giusto metodo di riscaldamento per il tuo forno a vuoto? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Contattaci oggi per discutere come le nostre soluzioni personalizzate possano ottimizzare i tuoi processi termici e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica