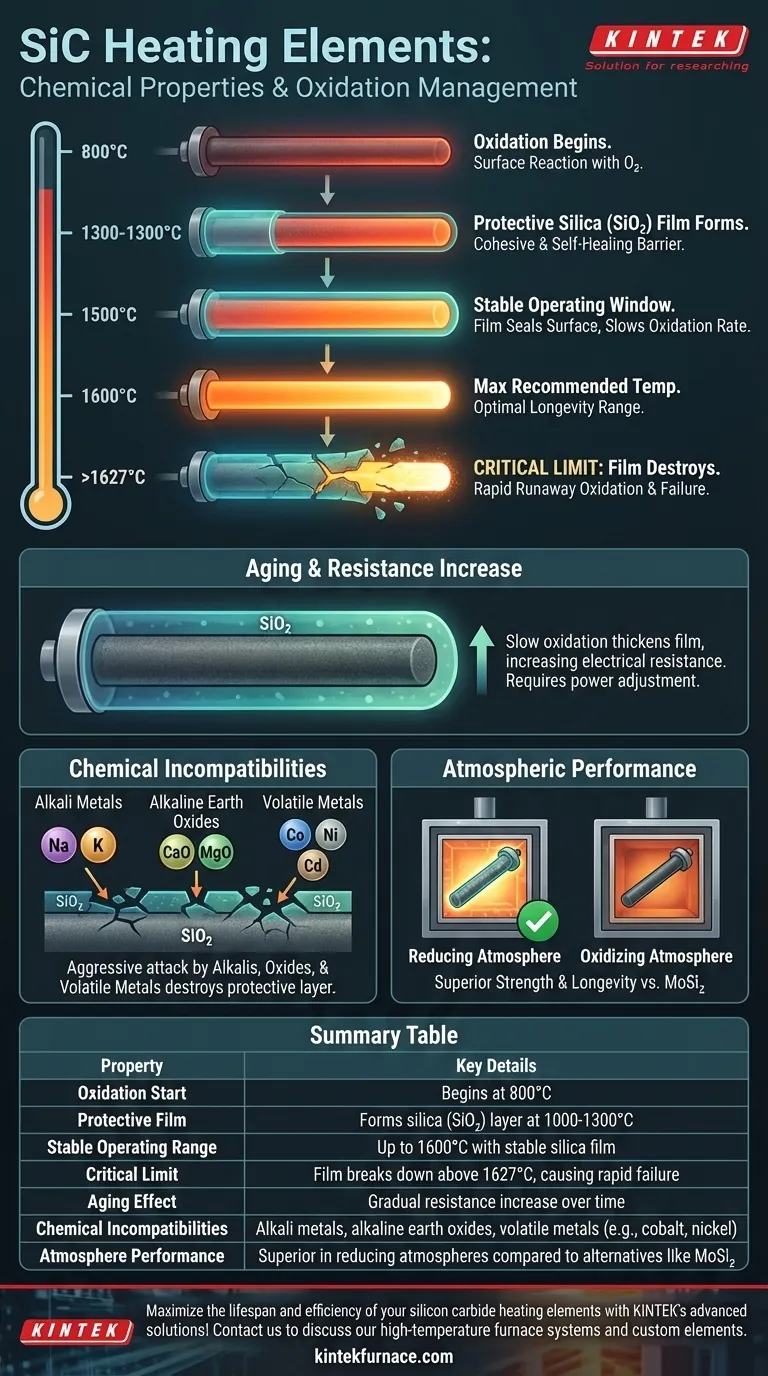

Per quanto riguarda le loro proprietà chimiche, gli elementi riscaldanti in carburo di silicio (SiC) sono definiti da un processo di ossidazione gestito che è sia protettivo sia, in ultima analisi, il loro principale meccanismo di guasto. L'ossidazione inizia a 800°C, formando uno strato protettivo di silice (SiO₂) che si stabilizza intorno ai 1500°C. Tuttavia, questo film protettivo viene distrutto sopra i 1627°C, portando a una rapida degradazione e a una vita operativa drasticamente ridotta.

La longevità di un elemento riscaldante in carburo di silicio non è determinata dalla sua capacità di resistere al calore, ma dalla sua capacità di mantenere un film protettivo di silice sulla sua superficie. Comprendere le soglie di temperatura e chimiche che preservano questo film è la chiave per massimizzarne la durata.

Il processo di ossidazione: un'arma a doppio taglio protettiva

Le eccezionali prestazioni del carburo di silicio ad alte temperature non sono dovute a un'immunità all'ossidazione, ma piuttosto a una reazione controllata con essa.

Ossidazione iniziale e formazione del film

A temperature superiori a 800°C, la superficie dell'elemento in carburo di silicio inizia a reagire con l'ossigeno nell'atmosfera. Questo è l'inizio del processo di ossidazione.

Tra 1000°C e 1300°C, questa reazione forma uno strato coesivo e auto-riparante di vetro di silice (SiO₂). Questo film agisce come una barriera protettiva, prevenendo un'ulteriore e più aggressiva ossidazione del materiale SiC sottostante.

La finestra operativa stabile

A circa 1500°C, il film protettivo di silice diventa altamente stabile. Sigilla efficacemente la superficie dell'elemento, rallentando il tasso di ossidazione a un ritmo gestibile. Questo è il motivo per cui gli elementi in SiC possono operare in modo affidabile per migliaia di ore ad alte temperature.

La massima temperatura operativa raccomandata è tipicamente intorno ai 1600°C, che rientra in questo regime stabile.

Il limite critico di temperatura

Sopra i 1627°C (2960°F), il film protettivo di silice si rompe e viene distrutto.

Senza questa barriera, il carburo di silicio grezzo è esposto direttamente all'atmosfera. Ciò si traduce in un'ossidazione accelerata e incontrollata che danneggia rapidamente l'elemento, causando un guasto prematuro.

Conseguenze dell'uso a lungo termine e dell'invecchiamento

Anche in condizioni ideali, si verifica una lenta ossidazione durante la vita dell'elemento, portando a cambiamenti prevedibili nelle sue proprietà.

L'inevitabile aumento della resistenza

Questa lenta e continua ossidazione ispessisce gradualmente lo strato di silice e altera la struttura cristallina dell'elemento. La conseguenza principale è un graduale aumento della resistenza elettrica nel tempo.

Questo fenomeno, noto come invecchiamento, è una parte normale del ciclo di vita dell'elemento. Richiede un alimentatore in grado di fornire una tensione maggiore per mantenere la potenza termica desiderata.

Comprendere le incompatibilità chimiche

Oltre alla temperatura, alcune sostanze chimiche possono attaccare aggressivamente l'elemento in carburo di silicio o il suo film protettivo, riducendone drasticamente la durata.

La minaccia della contaminazione da alcali

I metalli alcalini e gli ossidi di metalli alcalino-terrosi sono estremamente corrosivi per gli elementi in SiC. A temperature intorno ai 1300°C, questi composti reagiscono con il film di silice per formare silicati.

Questo attacco chimico distrugge lo strato protettivo e può ridurre significativamente l'efficienza di riscaldamento e l'integrità strutturale dell'elemento.

Corrosione da metalli

Anche alcuni metalli fusi e i loro vapori possono causare grave corrosione. Le atmosfere di processo contenenti metalli volatili come cobalto, nichel e cadmio attaccheranno gli elementi ad alte temperature, portando a un rapido deterioramento.

Prestazioni in diverse atmosfere

Rispetto ad altri elementi ad alta temperatura come il disiliciuro di molibdeno (MoSi₂), gli elementi in SiC dimostrano una resistenza e una longevità superiori in atmosfere riducenti. Ciò li rende una scelta migliore per specifici processi chimici in cui l'ossigeno è intenzionalmente limitato.

Far funzionare i tuoi elementi per la massima durata

Tradurre queste proprietà chimiche in pratica ti consente di controllare il processo di invecchiamento e prevenire guasti prematuri.

- Se il tuo obiettivo principale è la longevità e la stabilità: Opera costantemente al di sotto dei 1500°C per mantenere l'integrità e la qualità protettiva del film di silice.

- Se devi operare a temperature di picco: Sii consapevole che qualsiasi escursione sopra i 1600°C accelera significativamente l'invecchiamento e qualsiasi operazione sopra i 1627°C rischia un guasto catastrofico.

- Se il tuo processo coinvolge agenti chimici: Assicurati che l'atmosfera del tuo forno sia meticolosamente pulita e priva di composti alcalini o metalli volatili per prevenire la corrosione chimica.

Comprendendo e rispettando questi limiti chimici, puoi garantire prestazioni affidabili e a lungo termine dei tuoi elementi riscaldanti in carburo di silicio.

Tabella riassuntiva:

| Proprietà | Dettagli chiave |

|---|---|

| Inizio Ossidazione | Inizia a 800°C |

| Film Protettivo | Forma uno strato di silice (SiO₂) a 1000-1300°C |

| Intervallo Operativo Stabile | Fino a 1600°C con film di silice stabile |

| Limite Critico | Il film si rompe sopra i 1627°C, causando un rapido guasto |

| Effetto Invecchiamento | Aumento graduale della resistenza nel tempo |

| Incompatibilità Chimiche | Metalli alcalini, ossidi di metalli alcalino-terrosi, metalli volatili (es. cobalto, nichel) |

| Prestazioni nell'Atmosfera | Superiore in atmosfere riducenti rispetto ad alternative come MoSi₂ |

Massimizza la durata e l'efficienza dei tuoi elementi riscaldanti in carburo di silicio con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, aiutandoti a evitare insidie di ossidazione e incompatibilità chimiche. Contattaci oggi per discutere come i nostri elementi riscaldanti su misura possono migliorare le prestazioni e l'affidabilità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme