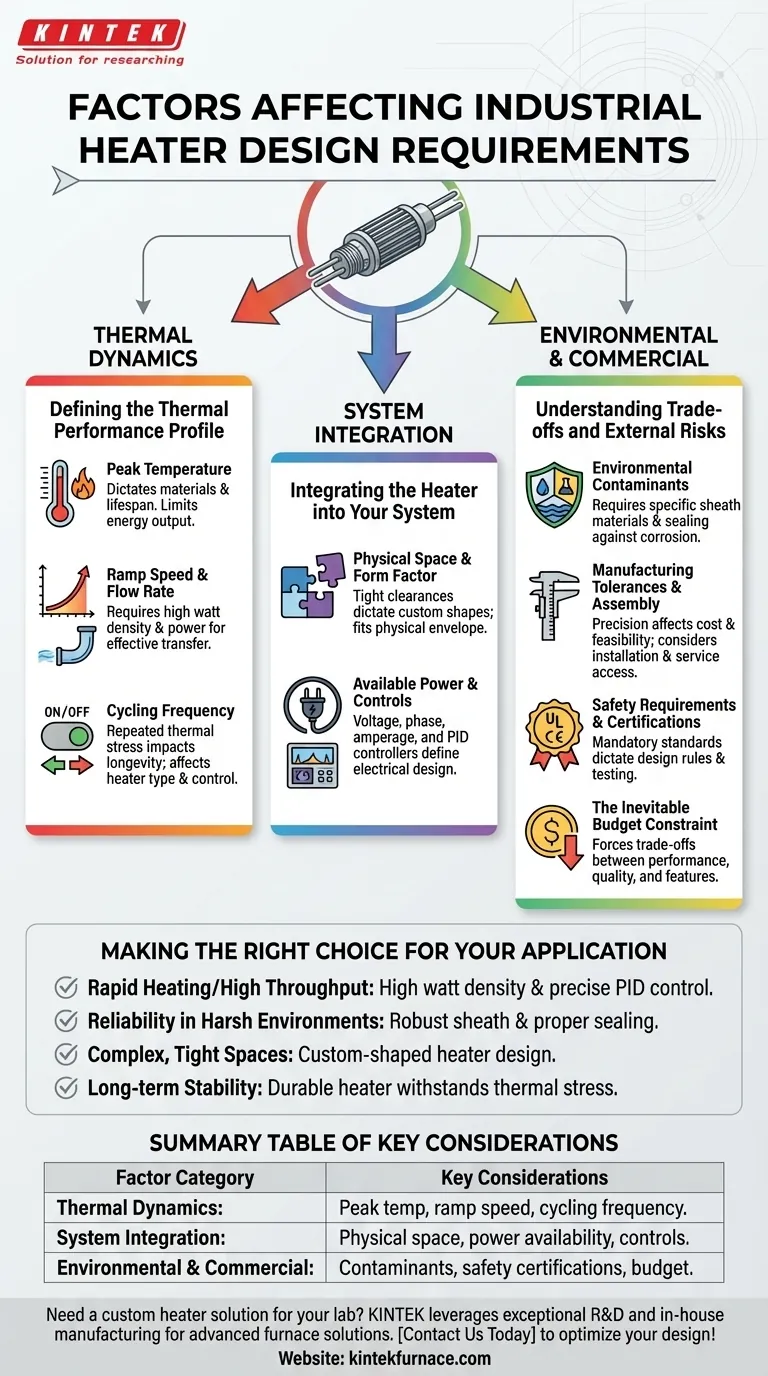

Oltre alla temperatura target, la progettazione di un riscaldatore industriale efficace richiede un'analisi olistica del suo contesto operativo e dei vincoli fisici. I fattori aggiuntivi chiave rientrano in tre categorie principali: la dinamica termica del processo (con quale rapidità e frequenza deve riscaldare), i requisiti di integrazione del sistema (alimentazione, controlli e spazio fisico) e i vincoli ambientali e commerciali (contaminanti, sicurezza e budget).

La causa più comune di guasto prematuro del riscaldatore o di prestazioni scadenti non è un errore di calcolo del carico di riscaldamento principale, ma l'incapacità di tenere conto dei vincoli operativi secondari, ambientali e di sistema che definiscono le condizioni di lavoro reali del riscaldatore.

Definizione del Profilo di Prestazione Termica

La funzione principale di un riscaldatore è fornire energia termica, ma come fornisce tale energia è altrettanto critico quanto quanto. Questo profilo termico determina la costruzione di base del riscaldatore e i requisiti di potenza.

Temperature di Avvio, Fine e Picco

L'intervallo di temperatura totale che il riscaldatore deve produrre determina l'uscita energetica richiesta. Ancora più importante, la temperatura di picco determina i materiali necessari per la guaina del riscaldatore e i componenti interni per prevenire il degrado e garantire una vita operativa sicura.

Velocità di Rampa e Portata

La velocità di rampa è la velocità con cui la temperatura deve salire (ad esempio, gradi al minuto). Una rampa veloce richiede un riscaldatore con un'alta densità di watt (più potenza in un'area più piccola). Allo stesso modo, il riscaldamento di una sostanza con un'alta portata (come aria o acqua) richiede molta più potenza per trasferire efficacemente il calore al mezzo in movimento.

Frequenza di Ciclo

La frequenza con cui il riscaldatore si accende e si spegne ha un impatto significativo sulla sua longevità. I cicli ad alta frequenza causano ripetute espansioni e contrazioni termiche, che possono stressare i componenti e portare a guasti prematuri. Questo fattore influenza la scelta del tipo di riscaldatore e la complessità del sistema di controllo richiesto.

Integrazione del Riscaldatore nel Vostro Sistema

Un riscaldatore non opera in isolamento. Deve adattarsi fisicamente ed elettricamente ai vincoli della macchina o del processo più ampio che serve.

Spazio Fisico e Fattore di Forma

Spesso, il vincolo più impegnativo è lo spazio fisico disponibile. Tolleranze ristrette o geometrie complesse possono escludere i tipi di riscaldatori standard e richiedere un elemento a cartuccia, a fascia o flessibile progettato su misura per adattarsi all'involucro disponibile.

Alimentazione e Controlli Disponibili

La progettazione del riscaldatore è fondamentalmente limitata dal servizio elettrico disponibile presso l'impianto. Tensione, fase e amperaggio totale sono punti di partenza non negoziabili per la progettazione. Inoltre, il riscaldatore deve essere compatibile con il sistema di controllo termico, che si tratti di un semplice termostato on/off o di un sofisticato controllore PID che gestisce le velocità di rampa e previene gli overshoot di temperatura.

Comprendere i Compromessi e i Rischi Esterni

La progettazione finale è un equilibrio tra prestazioni ideali e vincoli del mondo reale, inclusi l'ambiente, la sicurezza e il budget.

Contaminanti Ambientali

La presenza di umidità, olio, sostanze chimiche o particelle abrasive nell'ambiente operativo è una delle principali cause di guasto del riscaldatore. La progettazione deve incorporare materiali della guaina appropriati (ad esempio, acciaio inossidabile, Incoloy) e terminazioni sigillate per proteggere dalla corrosione, dai cortocircuiti e dai danni fisici.

Tolleranze di Fabbricazione e Assemblaggio

La precisione richiesta delle dimensioni del riscaldatore influisce sul suo costo e sulla sua fattibilità. Tolleranze estremamente strette aumentano la complessità di produzione e il prezzo. La progettazione deve anche considerare come il riscaldatore verrà installato e sottoposto a manutenzione in fabbrica, poiché un componente difficile da accedere o sostituire aumenta i tempi di inattività e i costi di manutenzione.

Requisiti di Sicurezza e Certificazioni

I riscaldatori devono essere conformi agli standard di sicurezza pertinenti (come UL o CE) per l'applicazione e la regione. Questi requisiti impongono regole di progettazione specifiche, scelte di materiali e protocolli di test che sono obbligatori, non facoltativi.

L'Inevitabile Vincolo di Budget

Il budget non è solo un limite; è un parametro di progettazione critico. Impone una serie di compromessi tra prestazioni, qualità dei materiali, durata e funzionalità. Un budget chiaro aiuta a dare priorità a quali fattori di progettazione sono "indispensabili" rispetto a quelli "desiderabili".

Fare la Scelta Giusta per la Vostra Applicazione

Per garantire il successo, è necessario fornire al vostro partner di progettazione del riscaldatore un quadro completo dell'applicazione. Utilizzare questa struttura per guidare il processo di specifica.

- Se la vostra priorità principale è il riscaldamento rapido o l'alta produttività: Dare priorità a un design ad alta densità di watt e abbinarlo a un sistema di controllo PID preciso.

- Se la vostra priorità principale è l'affidabilità in un ambiente difficile: Enfatizzare materiali della guaina robusti e una corretta sigillatura contro contaminanti specifici.

- Se la vostra priorità principale è l'adattamento a uno spazio complesso e ristretto: Il fattore di forma fisico sarà il vostro vincolo principale, portando probabilmente a un riscaldatore di forma personalizzata.

- Se la vostra priorità principale è la stabilità operativa a lungo termine: Prestare molta attenzione alla frequenza di ciclo e selezionare un riscaldatore durevole progettato per resistere allo stress termico.

In definitiva, una progettazione di riscaldatore di successo è quella specificata in modo olistico, considerando ogni aspetto della sua vita all'interno del vostro sistema.

Tabella Riassuntiva:

| Categoria Fattore | Considerazioni Chiave |

|---|---|

| Dinamica Termica | Temperatura di picco, velocità di rampa, frequenza di ciclo |

| Integrazione di Sistema | Spazio fisico, disponibilità di potenza, sistemi di controllo |

| Ambientale e Commerciale | Contaminanti, certificazioni di sicurezza, vincoli di budget |

Avete bisogno di una soluzione riscaldatore personalizzata per il vostro laboratorio? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni avanzate per forni ad alta temperatura come forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo esattamente le vostre esigenze sperimentali uniche, migliorando efficienza e affidabilità. Contattateci oggi per discutere come possiamo ottimizzare la progettazione del vostro riscaldatore!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque