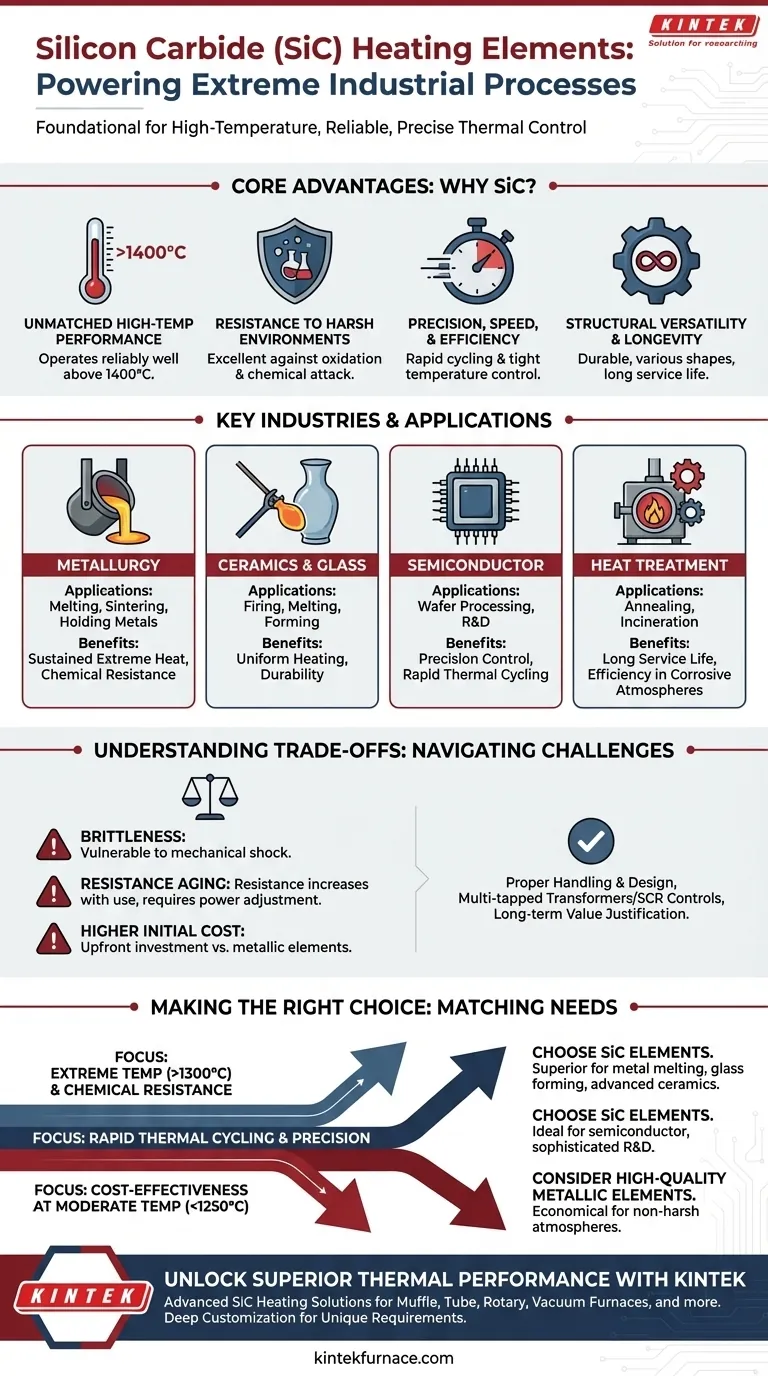

In breve, gli elementi riscaldanti in carburo di silicio (SiC) sono componenti fondamentali nelle industrie che richiedono temperature estreme e un controllo termico affidabile e preciso. Il loro utilizzo è diffuso in settori esigenti come la metallurgia, la produzione di ceramica e vetro, la produzione di semiconduttori e i trattamenti termici industriali. Gli elementi in SiC sono scelti per la loro capacità di funzionare dove gli elementi metallici convenzionali fallirebbero.

La ragione principale per cui il carburo di silicio è così diffuso è la sua combinazione unica di proprietà: può operare a temperature eccezionalmente elevate, offre una lunga durata anche in atmosfere chimiche aggressive e fornisce il controllo rapido e preciso necessario per i processi industriali sensibili.

Perché queste industrie si affidano al carburo di silicio

La decisione di utilizzare elementi riscaldanti in SiC non è arbitraria; è guidata da requisiti ingegneristici specifici che solo un materiale come il carburo di silicio può soddisfare. Diverse industrie sfruttano i distinti vantaggi di questa ceramica avanzata.

Prestazioni ineguagliabili ad alta temperatura

Gli elementi in carburo di silicio possono operare in modo affidabile a temperature del forno ben al di sopra di 1400°C (2550°F), superando di gran lunga i limiti della maggior parte degli elementi riscaldanti metallici.

Questa capacità è essenziale per la metallurgia, dove processi come la fusione, la sinterizzazione e il mantenimento di metalli fusi richiedono un calore sostenuto ed estremo. È altrettanto critica nella produzione del vetro per applicazioni di fusione e formatura.

Resistenza ad ambienti aggressivi

Gli elementi in SiC mostrano un'eccellente resistenza all'ossidazione e all'attacco chimico, anche ad alte temperature. Questo li rende ideali per l'uso in forni con atmosfere reattive.

Questa proprietà è vitale per il trattamento termico dei metalli e nei processi di incenerimento, dove i sottoprodotti corrosivi sono comuni. Assicura una vita utile lunga e prevedibile, riducendo i costosi tempi di inattività.

Precisione, velocità ed efficienza

Gli elementi si riscaldano e si raffreddano rapidamente, consentendo cicli di processo rapidi e un controllo preciso della temperatura. Una corrente elettrica passa attraverso l'elemento, generando calore radiante che può essere modulato con precisione regolando la tensione.

Questa reattività è fondamentale nella produzione di semiconduttori e nella ricerca e sviluppo di laboratorio, dove i profili termici devono essere seguiti esattamente. La loro efficienza energetica riduce anche i costi operativi in applicazioni ad alta intensità energetica.

Versatilità strutturale e longevità

Gli elementi in SiC sono prodotti in varie forme, inclusi tondini, spirali e forme a U, e possono essere installati sia verticalmente che orizzontalmente. Ciò consente una progettazione flessibile del forno.

La loro durabilità intrinseca e la lunga vita operativa li rendono una scelta economica a lungo termine, nonostante un potenziale investimento iniziale più elevato. Questa affidabilità è un fattore chiave per qualsiasi operazione industriale ad alta produttività.

Comprendere i compromessi

Sebbene altamente efficaci, gli elementi in SiC non sono una soluzione universale. Comprendere i loro limiti è fondamentale per un'implementazione di successo e per evitare insidie comuni.

Fragilità e shock meccanico

Come la maggior parte delle ceramiche, il carburo di silicio è fragile. Gli elementi possono fratturarsi se sottoposti a significativi shock meccanici, come cadute o fissaggi impropri contro le vibrazioni.

Una manipolazione attenta durante l'installazione e la manutenzione è non negoziabile. I progetti dei forni devono anche tenere conto dell'espansione termica per evitare di sottoporre gli elementi a stress meccanici durante il riscaldamento.

Invecchiamento della resistenza

Una caratteristica fondamentale del SiC è che la sua resistenza elettrica aumenta gradualmente con l'uso nel tempo. Questo fenomeno è noto come invecchiamento.

Per compensare ciò, il sistema di alimentazione deve essere in grado di fornire una tensione progressivamente più alta per mantenere la potenza di uscita (calore) richiesta. Ciò spesso rende necessario l'uso di trasformatori a più prese o di sofisticati controlli SCR.

Costo iniziale più elevato

Il costo iniziale degli elementi in SiC e dei relativi sistemi di controllo della potenza è tipicamente superiore a quello degli elementi metallici standard come il Kanthal (FeCrAl).

Questo investimento iniziale è giustificato da una maggiore durata, una maggiore capacità di temperatura e un migliore controllo del processo, ma deve essere considerato nell'analisi economica del sistema del forno.

Fare la scelta giusta per la tua applicazione

La selezione della tecnologia di elemento riscaldante corretta richiede l'allineamento delle sue capacità con il tuo obiettivo operativo primario.

- Se il tuo obiettivo principale sono temperature estreme (>1300°C) e resistenza chimica: gli elementi in SiC sono la scelta superiore per processi come la fusione dei metalli, la formatura del vetro o la cottura di ceramiche avanzate.

- Se il tuo obiettivo principale è la ciclazione termica rapida e la precisione: il tempo di risposta rapido e la controllabilità del SiC lo rendono ideale per la lavorazione dei semiconduttori e per i sofisticati forni di ricerca e sviluppo.

- Se il tuo obiettivo principale è l'efficacia dei costi a temperature moderate (<1250°C): gli elementi metallici di alta qualità possono fornire una soluzione più economica per applicazioni senza atmosfere aggressive o richieste termiche estreme.

In definitiva, comprendere queste caratteristiche fondamentali ti assicura di selezionare una soluzione di riscaldamento che offra sia prestazioni che valore a lungo termine.

Tabella riassuntiva:

| Settore | Applicazioni chiave | Vantaggi chiave degli elementi in SiC |

|---|---|---|

| Metallurgia | Fusione, sinterizzazione, mantenimento dei metalli | Funzionamento ad alta temperatura (>1400°C), resistenza chimica |

| Ceramica e Vetro | Cottura, fusione, formatura | Riscaldamento uniforme, durabilità in ambienti aggressivi |

| Semiconduttori | Lavorazione wafer, R&S | Controllo di precisione, ciclazione termica rapida |

| Trattamento Termico | Ricottura, incenerimento | Lunga durata, efficienza in atmosfere corrosive |

Sblocca prestazioni termiche superiori con le soluzioni di riscaldamento avanzate in carburo di silicio di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare i tuoi requisiti sperimentali unici. Contattaci oggi per discutere come possiamo migliorare i tuoi processi industriali con elementi riscaldanti affidabili e precisi!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature