Nella scelta tra elementi riscaldanti in SiC e MoSi2, la tua decisione dipende principalmente dalla temperatura operativa massima del tuo forno di sinterizzazione. Il Carburo di Silicio (SiC) è lo standard per processi fino a circa 1600°C, mentre il Disiliciuro di Molibdeno (MoSi2) è necessario per temperature più elevate, spesso fino a 1800°C. Questa scelta determina non solo le prestazioni, ma anche il protocollo di manutenzione e la flessibilità operativa del tuo forno.

La decisione è un compromesso strategico. Il MoSi2 offre capacità ineguagliabili ad alta temperatura all'interno di atmosfere specifiche, mentre il SiC offre una maggiore versatilità operativa e robustezza, specialmente a temperature inferiori alla soglia dei 1600°C.

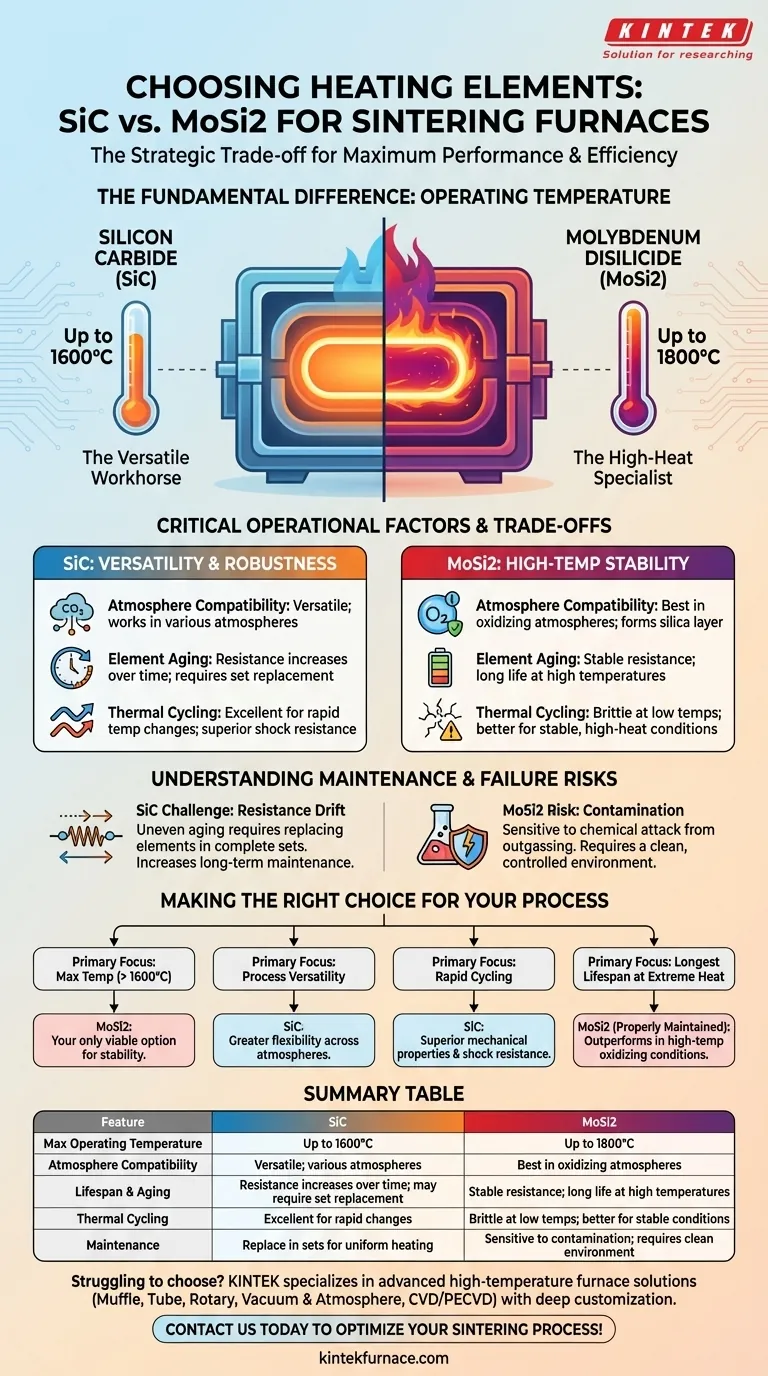

La Differenza Fondamentale: Temperatura Operativa

Il fattore più critico che separa questi due materiali è il loro intervallo di temperatura effettivo. Questo singolo parametro restringerà immediatamente la tua scelta.

Carburo di Silicio (SiC): Il Cavallo di Battaglia Versatile

Gli elementi in SiC sono la scelta predefinita per una vasta gamma di applicazioni di sinterizzazione con una temperatura massima del forno fino a circa 1600°C.

Sono apprezzati per la loro elevata resistenza meccanica e l'eccellente conducibilità termica, che consente cicli di riscaldamento relativamente rapidi ed efficienti.

Disiliciuro di Molibdeno (MoSi2): Lo Specialista dell'Alto Calore

Gli elementi in MoSi2 sono necessari quando il tuo processo richiede temperature che superano i limiti del SiC, tipicamente da 1600°C fino a 1800°C.

La loro notevole stabilità alle alte temperature deriva dalla formazione di uno strato protettivo e auto-riparante di silice (SiO₂) sulla loro superficie quando operati in ambienti ossidanti.

Oltre la Temperatura: Fattori Operativi Critici

Una volta soddisfatti i requisiti di temperatura, è necessario considerare le condizioni specifiche del processo, poiché influenzano direttamente la durata e le prestazioni dell'elemento.

Atmosfera del Forno

Gli elementi in MoSi2 eccellono in atmosfere ossidanti, dove il loro strato protettivo di silice si forma e fornisce una durabilità eccezionale. Non sono una soluzione universale per tutti gli ambienti.

Il SiC è più versatile e può essere utilizzato in una gamma più ampia di atmosfere. Questo lo rende un'opzione più flessibile se le esigenze o i materiali del tuo processo cambiano nel tempo.

Invecchiamento e Durata degli Elementi

Una caratteristica distintiva degli elementi in SiC è che la loro resistenza elettrica aumenta nel tempo con l'uso. Questo processo di "invecchiamento" significa che forniscono meno potenza alla stessa tensione e richiedono aggiustamenti del sistema di controllo.

Gli elementi in MoSi2 mostrano una resistenza stabile per tutta la loro vita e possono avere una vita utile molto lunga, specialmente quando operati costantemente ad alte temperature (oltre i 1500°C).

Cicli Termici e Tassi di Riscaldamento

Con la sua superiore resistenza agli shock termici, il SiC è più adatto per applicazioni che comportano frequenti e rapidi cambiamenti di temperatura.

Anche se efficiente, il MoSi2 può essere più fragile a temperature più basse ed è più suscettibile allo stress meccanico durante cicli termici aggressivi. Si comporta meglio in condizioni stabili e ad alto calore.

Comprendere i Compromessi: Manutenzione e Guasto

L'affidabilità a lungo termine del tuo forno è legata a come ogni tipo di elemento si guasta e a cosa è necessario per mantenerlo.

La Sfida del SiC: Deriva della Resistenza

Poiché gli elementi in SiC invecchiano a velocità diverse, un singolo elemento guasto può sbilanciare la distribuzione di potenza nell'intero sistema di riscaldamento.

Per garantire un riscaldamento uniforme, la pratica migliore spesso richiede la sostituzione degli elementi in set completi o gruppi abbinati, il che può aumentare i costi di manutenzione a lungo termine.

Il Rischio del MoSi2: Contaminazione

Gli elementi in MoSi2 sono più sensibili alla contaminazione chimica da materiali che degassano all'interno del forno.

Un'insufficiente pulizia del forno o la lavorazione di determinati materiali può portare a un attacco chimico all'elemento, compromettendo il suo strato protettivo e causando un guasto prematuro. Richiedono un ambiente di processo pulito e controllato.

Fare la Scelta Giusta per il Tuo Processo

Seleziona il tuo elemento riscaldante allineando i suoi punti di forza principali con la tua esigenza di processo più critica.

- Se il tuo obiettivo principale è la temperatura massima (> 1600°C): il MoSi2 è la tua unica opzione praticabile e offre un'eccellente stabilità in questo intervallo.

- Se il tuo obiettivo principale è la versatilità del processo in diverse atmosfere: il SiC offre una maggiore flessibilità operativa ed è meno dipendente da un ambiente ossidante specifico.

- Se il tuo obiettivo principale è il ciclo rapido e la resistenza agli shock termici: le proprietà meccaniche superiori e la conducibilità termica del SiC lo rendono la scelta più robusta.

- Se il tuo obiettivo principale è raggiungere la massima durata possibile dell'elemento a calore estremo: un sistema MoSi2 adeguatamente mantenuto supererà il SiC in condizioni ossidanti e ad alta temperatura.

Comprendendo questi compromessi fondamentali, puoi selezionare l'elemento che garantirà l'affidabilità e l'efficienza a lungo termine della tua operazione di sinterizzazione.

Tabella riassuntiva:

| Caratteristica | Elemento riscaldante in SiC | Elemento riscaldante in MoSi2 |

|---|---|---|

| Max Temperatura Operativa | Fino a 1600°C | Fino a 1800°C |

| Compatibilità Atmosfera | Versatile; funziona in varie atmosfere | Ideale in atmosfere ossidanti |

| Durata e Invecchiamento | La resistenza aumenta nel tempo; può richiedere la sostituzione del set | Resistenza stabile; lunga durata ad alte temperature |

| Cicli Termici | Eccellente per rapidi cambiamenti di temperatura | Fragile a basse temperature; migliore per condizioni stabili |

| Considerazioni sulla Manutenzione | Sostituire in set per un riscaldamento uniforme | Sensibile alla contaminazione; richiede un ambiente pulito |

Fai fatica a scegliere l'elemento riscaldante giusto per il tuo forno di sinterizzazione? Presso KINTEK, siamo specializzati in soluzioni avanzate per forni ad alta temperatura, personalizzate per le tue esigenze uniche. La nostra diversificata linea di prodotti—che include Forni a Muffola, Tubo, Rotativi, Forni Sottovuoto e Atmosfera, e Sistemi CVD/PECVD—è supportata da eccezionali attività di ricerca e sviluppo e produzione interna. Con forti capacità di personalizzazione profonda, garantiamo un allineamento preciso con i tuoi requisiti sperimentali per una maggiore efficienza e affidabilità. Non lasciare che la selezione degli elementi ti rallenti—contattaci oggi per discutere come possiamo ottimizzare il tuo processo di sinterizzazione e fornire valore duraturo!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme