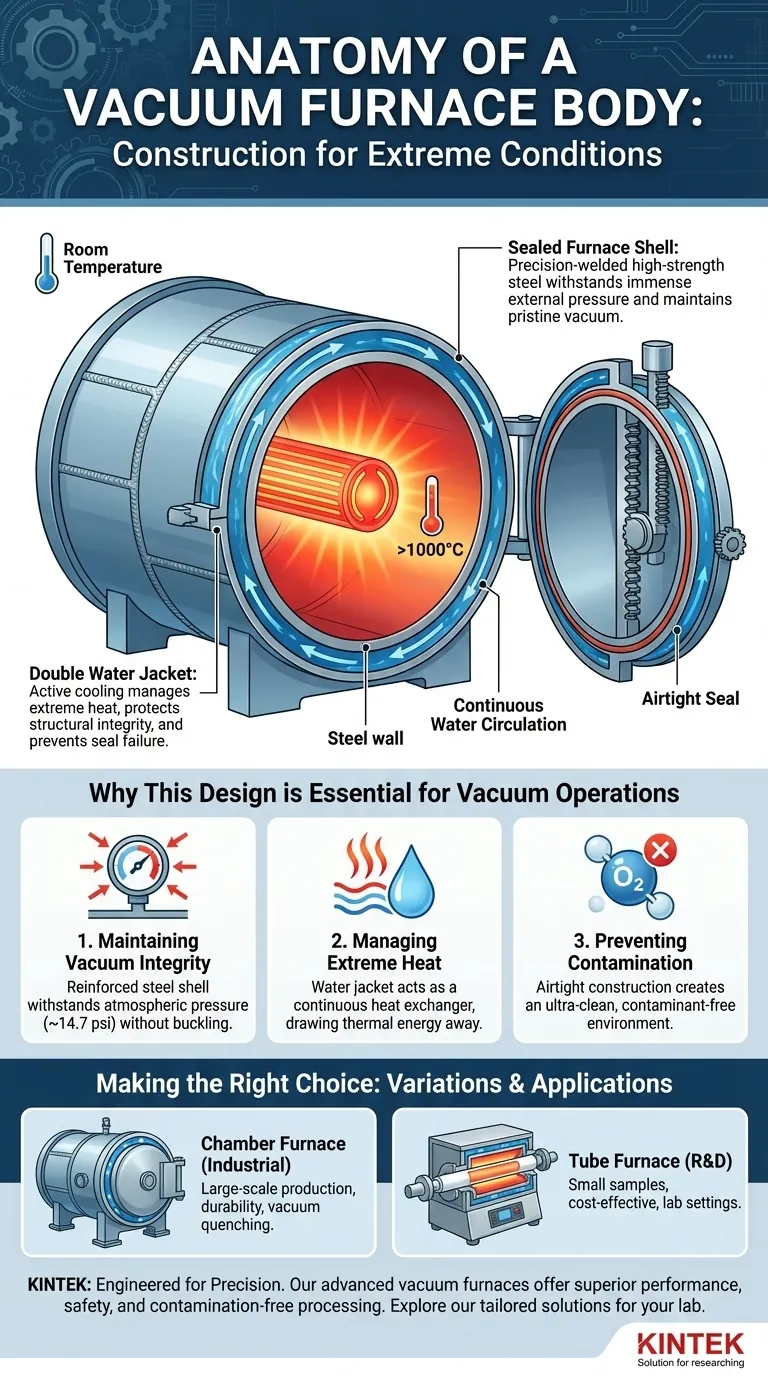

Il corpo di un forno a vuoto è fondamentalmente un recipiente rinforzato e sigillato progettato per condizioni estreme. È tipicamente costruito saldando e pressando piastre di acciaio ad alta resistenza per formare una camera cilindrica o rettangolare. La caratteristica più critica di questa costruzione è un design a doppia parete, o "camicia d'acqua", che consente una gestione precisa della temperatura e garantisce l'integrità strutturale sotto vuoto.

Il principio fondamentale alla base della costruzione di un forno a vuoto non è solo il contenimento, ma il controllo. Il suo corpo in acciaio a doppia parete, raffreddato ad acqua, è specificamente progettato per gestire contemporaneamente l'immensa pressione atmosferica esterna, contenere il calore interno estremo e mantenere un vuoto incontaminato e privo di contaminazioni.

I Componenti Chiave della Costruzione

Il corpo di un forno a vuoto, spesso chiamato camera del forno o guscio, è più di una semplice scatola d'acciaio. È un sistema integrato in cui ogni componente svolge una funzione critica.

Il Guscio Sigillato del Forno

La struttura principale è il guscio sigillato del forno. Questo è fabbricato con piastre di acciaio ad alta resistenza scelte per la loro capacità di resistere a significative differenze di pressione e fluttuazioni di temperatura senza deformarsi.

Le piastre vengono tagliate, formate con precisione e poi saldate insieme per creare un recipiente a tenuta d'aria. La qualità di queste saldature è fondamentale per la capacità del forno di raggiungere e mantenere un vuoto profondo.

La Doppia Camicia d'Acqua

La caratteristica distintiva della maggior parte dei corpi dei forni a vuoto è la doppia camicia d'acqua. Ciò significa che il forno ha una parete interna e una esterna.

Lo spazio tra queste due pareti d'acciaio è un canale per l'acqua di raffreddamento che circola continuamente. Questo raffreddamento attivo è essenziale per mantenere il guscio esterno a o vicino alla temperatura ambiente, anche quando l'interno supera i 1000°C.

Questo design protegge l'integrità strutturale dell'acciaio, impedisce che le guarnizioni si guastino a causa del calore e garantisce la sicurezza degli operatori e delle attrezzature circostanti.

La Porta del Forno

La porta del forno è costruita con lo stesso design a doppia camicia d'acqua del corpo. È un componente pesante e robusto che deve creare una sigillatura perfetta quando chiusa.

Spesso utilizza un meccanismo a cremagliera o un sistema idraulico per garantire che possa essere aperta e chiusa agevolmente nonostante il suo peso. La sigillatura stessa è tipicamente ottenuta con O-ring o flange specializzati per alte temperature che vengono compressi quando la porta è bloccata.

Perché Questo Design è Essenziale per le Operazioni Sotto Vuoto

La costruzione specifica del corpo del forno è una soluzione diretta alle sfide poste dalla lavorazione sottovuoto ad alta temperatura.

Mantenimento dell'Integrità del Vuoto

Quando l'aria viene rimossa dalla camera, l'esterno del forno è soggetto alla piena forza della pressione atmosferica (circa 14,7 psi al livello del mare). Il guscio in acciaio rinforzato è progettato per resistere a questa pressione esterna costante senza subire deformazioni.

Gestione del Calore Estremo

Gli elementi riscaldanti all'interno del forno, spesso in grafite o molibdeno, generano un'intensa energia termica radiante. La camicia d'acqua agisce come uno scambiatore di calore continuo, allontanando questa energia termica dal corpo esterno e impedendone il surriscaldamento.

Prevenzione della Contaminazione

Lo scopo principale di un forno a vuoto è quello di trattare i materiali senza che reagiscano con ossigeno o altri gas presenti nell'aria. La costruzione saldata e a tenuta d'aria rende possibile rimuovere praticamente tutta l'aria e creare l'ambiente ultra-pulito necessario per processi come la ricottura, la brasatura e la carburazione sottovuoto.

Comprendere i Compromessi e le Variazioni

Sebbene la camera d'acciaio con camicia d'acqua sia comune, è importante comprenderne il contesto e le alternative esistenti.

Forni a Camera vs. Forni a Tubo

Il design descritto sopra è per un "forno a camera". Un tipo diverso, il forno a tubo sottovuoto, è spesso utilizzato per esperimenti più piccoli.

In questo design, un tubo di ceramica (quarzo o corindone) funge da recipiente principale per il vuoto. Il "corpo del forno" è quindi la struttura di riscaldamento e isolamento costruita attorno a questo tubo. Questo è meno robusto per l'uso industriale ma consente una manipolazione più facile dei campioni in un ambiente di laboratorio.

Complessità e Costo di Costruzione

Il design a doppia parete e raffreddamento ad acqua è significativamente più complesso e costoso da produrre rispetto a una semplice camera. Richiede saldature di precisione, test di tenuta e un intero sottosistema per il pompaggio e la circolazione dell'acqua.

Dipendenza dal Sistema del Vuoto

Il corpo del forno è solo una parte dell'equazione. Il suo design deve integrarsi perfettamente con il sistema del vuoto, che include una serie di pompe e manometri necessari per evacuare la camera. Il corpo deve includere porte robuste e a tenuta stagna per il collegamento di questi componenti critici.

Fare la Scelta Giusta per il Tuo Obiettivo

La costruzione di un forno a vuoto è direttamente legata alla sua applicazione prevista. Comprendere il design ti aiuta a valutarne l'idoneità per le tue esigenze specifiche.

- Se il tuo obiettivo principale è la produzione industriale su larga scala: Un forno a camera d'acciaio a doppia camicia è lo standard industriale per la sua durata, capacità e capacità di gestire processi esigenti come la tempra sotto vuoto.

- Se il tuo obiettivo principale è la ricerca e sviluppo: Un forno a tubo sottovuoto può offrire una soluzione più economica e flessibile per testare piccoli campioni di materiale.

- Se il tuo obiettivo principale è la sicurezza e le prestazioni: L'integrità delle saldature del guscio e l'efficienza del sistema di raffreddamento ad acqua sono le caratteristiche costruttive più critiche da esaminare attentamente.

In definitiva, il corpo del forno è un ambiente ingegnerizzato e la sua costruzione consente direttamente il controllo preciso della temperatura e dell'atmosfera richiesto per la lavorazione avanzata dei materiali.

Tabella riassuntiva:

| Componente | Caratteristiche Chiave | Scopo |

|---|---|---|

| Guscio Sigillato del Forno | Piastre d'acciaio ad alta resistenza, saldatura di precisione | Resiste alle differenze di pressione e mantiene l'integrità del vuoto |

| Doppia Camicia d'Acqua | Pareti interne ed esterne con acqua circolante | Gestisce il calore, previene il surriscaldamento e garantisce la sicurezza strutturale |

| Porta del Forno | Doppia camicia d'acqua, meccanismo a ingranaggi/idraulico, guarnizioni ad alta temperatura | Fornisce una chiusura a tenuta d'aria e un facile accesso |

Sblocca la precisione nel tuo laboratorio con i forni a vuoto avanzati di KINTEK

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Sia che tu abbia bisogno di robuste camere industriali o di configurazioni flessibili per ricerca e sviluppo, garantiamo prestazioni superiori, sicurezza e lavorazione senza contaminazioni. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare la lavorazione dei tuoi materiali e raggiungere i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Qual è la funzione di un forno di ricottura nel trattamento termico di fasci di vergella d'acciaio? Sblocca l'affidabilità dei materiali

- In che modo il sistema di azionamento meccanico di un forno a zona flottante influisce sulla qualità del cristallo? Garantire l'omogeneità

- Perché i forni sottovuoto e a atmosfera modificata sono essenziali per la stampa 3D? Ottenete componenti densi e resistenti con la sinterizzazione controllata

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Quali tipi di materiali vengono comunemente trattati in un forno a trattamento termico sottovuoto? Migliora le prestazioni con un trattamento termico impeccabile

- Quali sono le applicazioni biomediche dei forni sottovuoto ad alta temperatura? Essenziali per impianti medici sicuri e biocompatibili

- Quali sfide pone la brasatura sotto vuoto per il sistema di vuoto? Gestire il carico di gas per giunzioni impeccabili

- Quali sono i principali vantaggi dell'utilizzo di un forno a vuoto per i processi industriali? Ottieni una qualità e un controllo dei materiali superiori