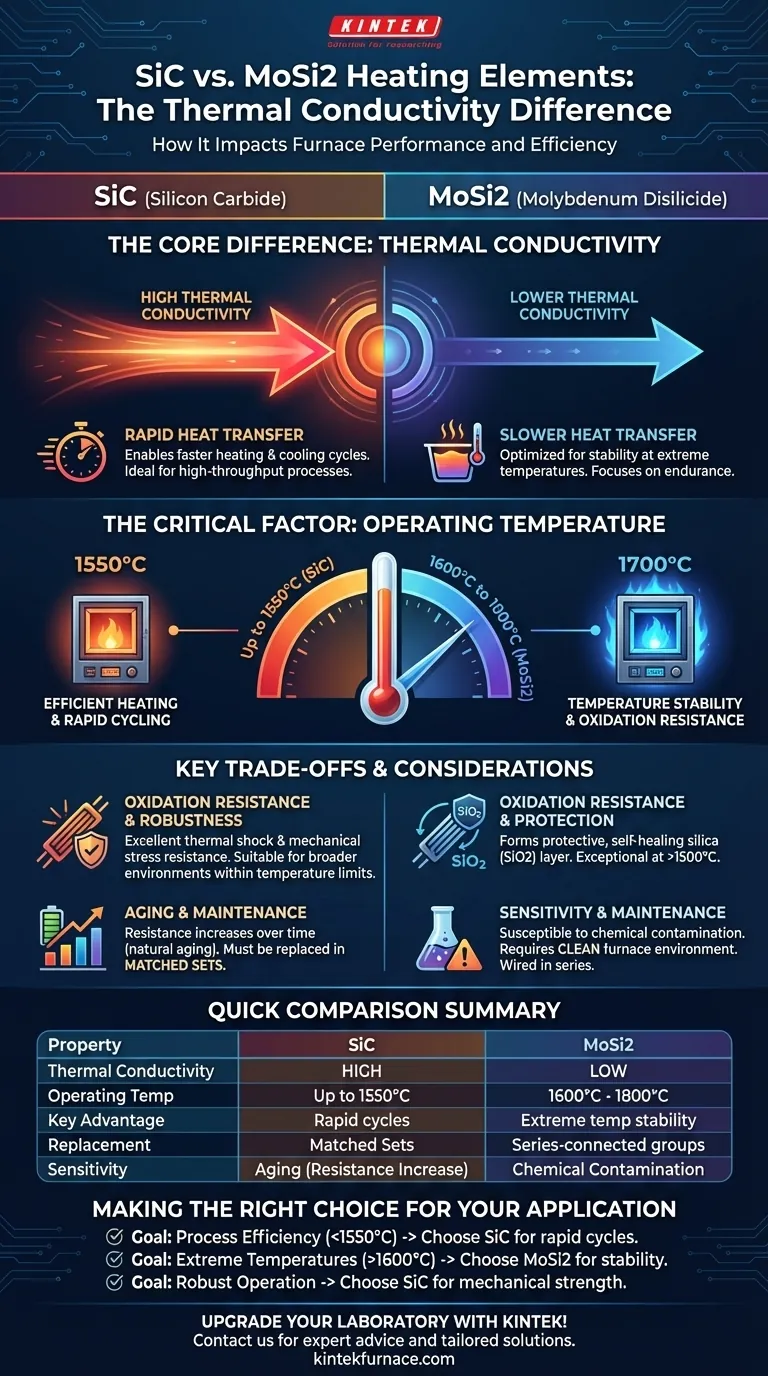

In sintesi, gli elementi riscaldanti in carburo di silicio (SiC) possiedono una conducibilità termica significativamente più elevata rispetto agli elementi in disilicuro di molibdeno (MoSi2). Questa differenza fondamentale significa che il SiC può trasferire il calore in modo più efficiente, consentendo cicli di riscaldamento e raffreddamento più rapidi all'interno di un forno. Il MoSi2, con la sua minore conducibilità termica, è progettato per uno scopo diverso: una stabilità senza pari a temperature estreme.

La scelta tra SiC e MoSi2 raramente riguarda solo la conducibilità termica. La decisione dipende dalla temperatura operativa richiesta. Il SiC eccelle nel riscaldamento rapido ed efficiente fino a circa 1550°C, mentre il MoSi2 è la scelta definitiva per le applicazioni che richiedono stabilità a temperature superiori a 1600°C.

Il Ruolo della Conducibilità Termica

La conducibilità termica determina la rapidità con cui un materiale può trasferire il calore dal suo nucleo alla sua superficie e quindi all'ambiente circostante. Questa proprietà influisce direttamente sulle prestazioni del forno e sull'efficienza del processo.

SiC: Alta Conducibilità per Cicli Rapidi

L'eccellente conducibilità termica del carburo di silicio gli consente di dissipare l'energia termica nella camera del forno quasi immediatamente.

Questa proprietà è ideale per i processi che beneficiano di tempi rapidi di riscaldamento e raffreddamento. Riducendo i tempi di ciclo, gli elementi in SiC possono migliorare significativamente la produttività e l'efficienza complessiva del processo.

MoSi2: Minore Conducibilità per Temperature Estreme

Il disilicuro di molibdeno ha una conducibilità termica inferiore. Sebbene ciò significhi che trasferisce il calore meno rapidamente del SiC, il suo vantaggio principale risiede altrove.

Gli elementi in MoSi2 sono progettati per la stabilità e la longevità a temperature estreme (fino a 1800°C) dove gli elementi in SiC fallirebbero. Le loro prestazioni sono definite dalla resistenza alle alte temperature piuttosto che dalla velocità di trasferimento del calore.

Oltre la Conducibilità: Un Confronto Più Approfondito

Concentrarsi solo sulla conducibilità termica fornisce un quadro incompleto. I materiali hanno proprietà fondamentalmente diverse che li rendono adatti ad applicazioni distinte.

Il Fattore Critico: Temperatura Operativa

La temperatura target del tuo forno è il fattore più importante nella tua decisione.

- Gli elementi in SiC sono tipicamente utilizzati per temperature del forno fino a 1550°C (con una temperatura superficiale dell'elemento di circa 1600°C).

- Gli elementi in MoSi2 sono necessari per lavori a temperature più elevate, operando in modo affidabile in forni da 1600°C a 1700°C, e persino fino a 1800°C in alcuni modelli.

Resistenza all'Ossidazione e all'Atmosfera

Il modo in cui l'elemento sopravvive in un ambiente caldo e ossidante è cruciale per la sua durata.

Il MoSi2 eccelle in quest'area formando uno strato protettivo e autoriparatore di silice (SiO2) sulla sua superficie ad alte temperature. Ciò gli conferisce un'eccezionale resistenza all'ossidazione sopra i 1500°C.

Il SiC offre anche un'eccellente resistenza agli shock termici e alle sollecitazioni meccaniche, rendendolo una scelta robusta per una gamma più ampia di ambienti, ma entro il suo limite di temperatura inferiore.

Comprendere i Compromessi

Ogni scelta ingegneristica comporta dei compromessi. Comprendere i potenziali svantaggi di ciascun materiale è fondamentale per evitare errori costosi.

SiC: Invecchiamento e Sostituzione

La resistenza elettrica degli elementi in SiC aumenta nel tempo con l'uso. Questo è un naturale processo di invecchiamento.

Quando un elemento si guasta, non è possibile sostituire semplicemente la singola unità. Poiché la sua resistenza sarà diversa da quella degli elementi più vecchi, creerà uno squilibrio. Pertanto, gli elementi in SiC devono essere sostituiti in set abbinati o gruppi collegati in serie.

MoSi2: Sensibilità alla Contaminazione

Sebbene gli elementi in MoSi2 possano avere una vita utile molto lunga, sono più suscettibili ai danni causati dalla contaminazione chimica.

Una corretta manutenzione del forno è fondamentale. La mancata pulizia della camera del forno può portare a un guasto prematuro dell'elemento, annullando il loro potenziale di longevità. Sono inoltre cablati in serie, il che significa che un singolo guasto interrompe l'intero circuito.

Fare la Scelta Giusta per la Tua Applicazione

Per selezionare l'elemento corretto, è necessario allineare le proprietà del materiale con l'obiettivo operativo primario.

- Se la tua attenzione principale è l'efficienza del processo al di sotto di 1550°C: Scegli il SiC per la sua elevata conducibilità termica, che consente cicli rapidi di riscaldamento e raffreddamento.

- Se la tua attenzione principale è raggiungere temperature estreme superiori a 1600°C: Il MoSi2 è l'unica scelta adatta, offrendo stabilità e resistenza all'ossidazione senza pari in questo intervallo.

- Se la tua attenzione principale è un funzionamento robusto con manutenzione prevedibile: Il SiC offre una resistenza meccanica superiore e un programma di sostituzione più semplice, sebbene più frequente.

In definitiva, la selezione del giusto elemento riscaldante richiede una chiara comprensione dei parametri del tuo processo, in particolare della temperatura target.

Tabella Riassuntiva:

| Proprietà | Elemento Riscaldante in SiC | Elemento Riscaldante in MoSi2 |

|---|---|---|

| Conducibilità Termica | Alta | Bassa |

| Temperatura Operativa | Fino a 1550°C | Da 1600°C a 1800°C |

| Vantaggio Chiave | Cicli rapidi di riscaldamento/raffreddamento | Stabilità a temperature estreme |

| Requisito di Sostituzione | Set abbinati | Gruppi collegati in serie |

| Sensibilità | L'invecchiamento aumenta la resistenza | Contaminazione chimica |

Aggiorna il tuo laboratorio con l'elemento riscaldante giusto! Sfruttando una R&S eccezionale e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le esigenze sperimentali uniche. Sia che tu abbia bisogno di SiC per l'efficienza o di MoSi2 per temperature estreme, possiamo aiutarti a ottimizzare i tuoi processi. Contattaci oggi per consulenza esperta e soluzioni su misura!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata