In sostanza, le differenze strutturali e di tenuta tra un forno a scatola e un forno a atmosfera sono guidate da un fattore fondamentale: un forno a scatola riscalda un materiale all'aria ambiente, mentre un forno a atmosfera lo riscalda all'interno di un ambiente gassoso controllato con precisione. Un forno a scatola utilizza una semplice camera con guarnizioni di base progettate solo per trattenere il calore. Al contrario, un forno a atmosfera è un sistema a tenuta ermetica con complesse guarnizioni, ingressi per gas e controlli di pressione progettati per prevenire qualsiasi interazione con l'aria esterna.

La distinzione fondamentale non è solo il modo in cui riscaldano, ma quale ambiente creano. Un forno a scatola è destinato esclusivamente alla lavorazione termica, mentre un forno a atmosfera è destinato alla lavorazione termica e chimica combinata, proteggendo i materiali dall'ossidazione o consentendo specifiche reazioni chimiche.

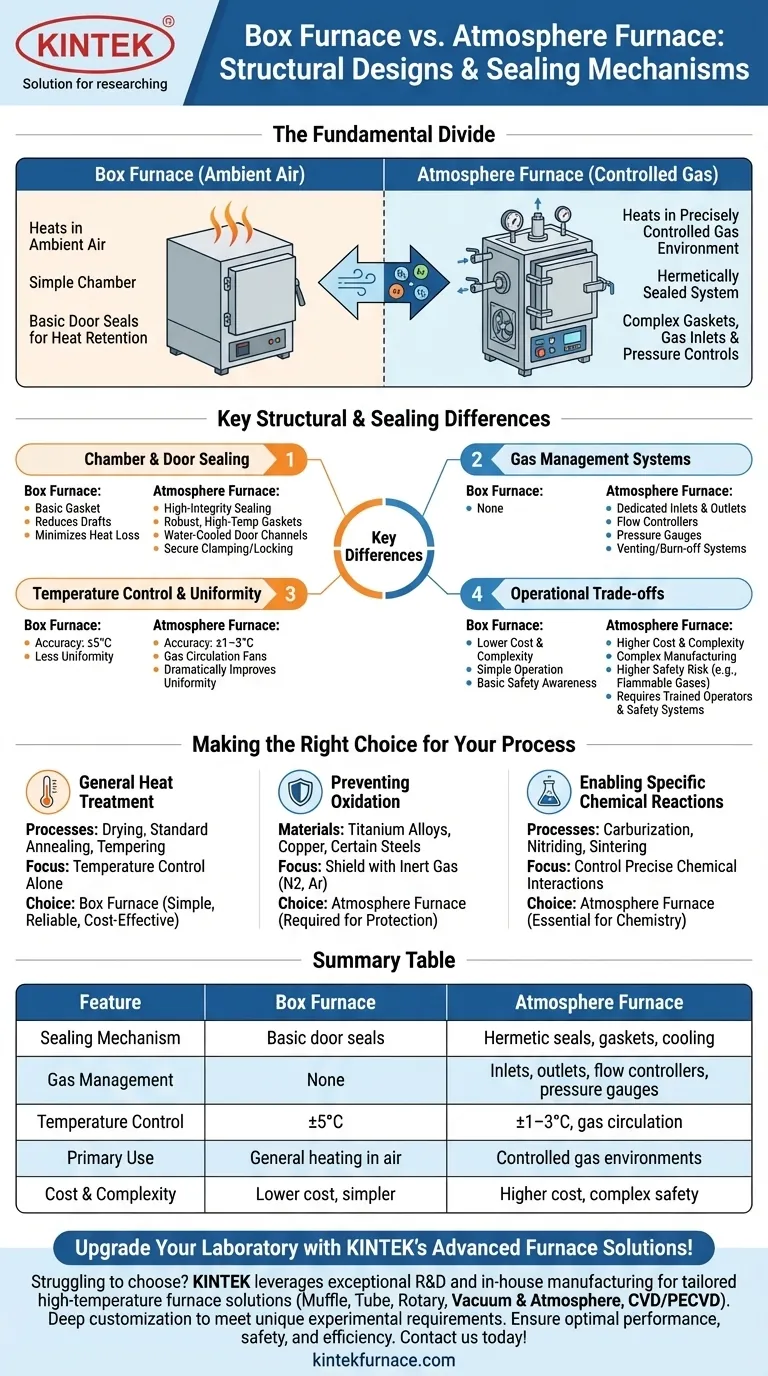

Il Divario Fondamentale: Aria contro Gas Controllato

Il design di ciascun tipo di forno è una conseguenza diretta del suo ambiente operativo previsto. Uno è costruito per semplicità ed efficienza all'aria, mentre l'altro è progettato per precisione e controllo in un'atmosfera specializzata.

Il Forno a Scatola: Semplicità per il Riscaldamento Generale

Un forno a scatola, spesso chiamato forno a muffola, presenta un semplice design a camera chiusa. Il suo scopo principale è raggiungere e mantenere una temperatura specifica in un ambiente d'aria naturale.

La struttura è semplice, tipicamente una scatola isolata con elementi riscaldanti elettrici. Il suo meccanismo di tenuta è minimo, solitamente una guarnizione di base sullo sportello del forno progettata per ridurre al minimo la perdita di calore, non per creare un ambiente a tenuta di gas.

Il Forno a Atmosfera: Precisione per Reazioni Controllate

Un forno a atmosfera è fondamentalmente un recipiente sigillato. La sua struttura deve mantenere un'integrità atmosferica assoluta, impedendo all'aria ambiente di entrare e contaminare il processo.

Ciò richiede un design molto più complesso. È dotato di sistemi dedicati di ingresso e uscita del gas, controllori di flusso e manometri. Questi componenti consentono all'operatore di introdurre gas protettivi o reattivi specifici—come azoto, argon o idrogeno—per ottenere il risultato desiderato.

Principali Differenze Strutturali e di Tenuta

La necessità di gestire un'atmosfera interna detta ogni aspetto del design di un forno a atmosfera, distinguendolo dal più semplice forno a scatola.

Tenuta della Camera e dello Sportello

In un forno a scatola, la guarnizione della porta è una guarnizione di base destinata a ridurre le correnti d'aria e migliorare l'efficienza energetica.

Un forno a atmosfera richiede una tenuta ad alta integrità. Ciò comporta guarnizioni robuste e resistenti alle alte temperature, canali di raffreddamento ad acqua attorno alla porta e meccanismi di bloccaggio o serraggio sicuri per garantire che la camera sia sigillata ermeticamente. L'obiettivo è prevenire sia le perdite di gas sia l'infiltrazione d'aria.

Sistemi di Gestione del Gas

Questa è una differenza fondamentale. Un forno a scatola non ha capacità di gestione del gas.

Un forno a atmosfera è costruito attorno al suo sistema di gas. Include porte per l'introduzione di gas, un'uscita per lo sfiato o la combustione del gas in eccesso e sistemi per monitorare e controllare la portata e la pressione interna del forno.

Controllo della Temperatura e Uniformità

Sebbene entrambi controllino la temperatura, un forno a atmosfera offre una maggiore precisione. I forni a scatola hanno tipicamente una precisione di ±5°C.

I forni a atmosfera raggiungono un controllo più rigoroso, spesso ±1–3°C. Molti incorporano anche ventilatori di circolazione del gas per distribuire attivamente l'atmosfera, il che migliora notevolmente l'uniformità della temperatura in tutta la camera e assicura che tutte le parti del materiale ricevano un trattamento coerente.

Comprendere i Compromessi Operativi

Le capacità avanzate di un forno a atmosfera comportano compromessi significativi in termini di costi, complessità e sicurezza.

Costo e Produzione

Il design semplice di un forno a scatola lo rende economicamente vantaggioso da produrre e mantenere.

La costruzione complessa a prova di perdite e i sistemi integrati di controllo del gas rendono un forno a atmosfera significativamente più costoso. Il processo di produzione è più impegnativo a causa dei rigorosi requisiti di tenuta.

Sicurezza e Competenza dell'Operatore

L'uso di un forno a scatola è semplice e richiede solo una consapevolezza di base della sicurezza ad alta temperatura.

I forni a atmosfera presentano un rischio maggiore per la sicurezza. L'uso di gas infiammabili o esplosivi come l'idrogeno richiede dispositivi antideflagranti, sistemi di monitoraggio del gas e operatori professionalmente formati che comprendano i rischi.

Fare la Scelta Giusta per il Tuo Processo

La tua scelta dipende interamente dal fatto che il tuo materiale possa essere esposto all'ossigeno ad alte temperature o se richiede un ambiente chimico specifico.

- Se il tuo obiettivo principale è il trattamento termico generale: Per processi come asciugatura, ricottura standard o rinvenimento in cui l'esposizione all'aria è accettabile, un forno a scatola è la soluzione semplice, affidabile ed economica.

- Se il tuo obiettivo principale è prevenire l'ossidazione: Per la lavorazione di materiali sensibili all'ossidazione come leghe di titanio, rame o alcuni gradi di acciaio, è necessario un forno a atmosfera per schermare il materiale con un gas inerte come azoto o argon.

- Se il tuo obiettivo principale è abilitare reazioni chimiche specifiche: Per processi avanzati come carburazione, nitrurazione o sinterizzazione di polveri metalliche in un ambiente riducente, un forno a atmosfera è essenziale per controllare le precise interazioni chimiche.

In definitiva, la tua decisione si riduce al controllo della sola temperatura rispetto al controllo sia della temperatura che della chimica.

Tabella Riassuntiva:

| Caratteristica | Forno a Scatola | Forno a Atmosfera |

|---|---|---|

| Meccanismo di Tenuta | Guarnizioni di base per la ritenzione del calore | Tenute ermetiche con guarnizioni, raffreddamento ad acqua e bloccaggio |

| Gestione del Gas | Nessuna | Ingressi, uscite gas, controllori di flusso e manometri |

| Controllo della Temperatura | Precisione ±5°C | Precisione ±1–3°C con circolazione del gas per l'uniformità |

| Uso Principale | Riscaldamento generale all'aria (es. asciugatura, ricottura) | Ambienti a gas controllati (es. prevenzione ossidazione, reazioni chimiche) |

| Costo e Complessità | Costo inferiore, design più semplice | Costo superiore, produzione complessa e caratteristiche di sicurezza |

Migliora il tuo laboratorio con le soluzioni forni avanzate di KINTEK!

Stai cercando di scegliere tra un forno a scatola e un forno a atmosfera per le tue esigenze specifiche? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire a diversi laboratori soluzioni di forni ad alta temperatura personalizzate. La nostra linea di prodotti comprende forni a muffola, tubolari, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione profonda per soddisfare precisamente i tuoi requisiti sperimentali unici.

Che tu abbia bisogno di un semplice trattamento termico o di ambienti controllati complessi, garantiamo prestazioni, sicurezza ed efficienza ottimali. Non lasciare che i limiti dell'attrezzatura frenino la tua ricerca: contattaci oggi stesso per discutere come i nostri forni possono migliorare i tuoi processi e fornire risultati affidabili!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno