In sintesi, gli elementi riscaldanti in Carburo di Silicio (SiC) eccellono negli ambienti difficili. Le loro prestazioni sono definite da una combinazione unica di elevata resistenza chimica all'ossidazione e alla corrosione, eccezionale resistenza meccanica a temperature estreme e la capacità di operare in modo affidabile fino a 1600°C, garantendo integrità dove altri materiali fallirebbero.

La scelta di un elemento riscaldante per un processo industriale aggressivo è una decisione critica che influisce sui tempi di attività, sui costi e sulla sicurezza. Gli elementi in SiC sono spesso la soluzione definitiva perché le loro proprietà fondamentali del materiale — inerzia chimica, efficienza termica e durabilità fisica — sono progettate appositamente per tali condizioni esigenti.

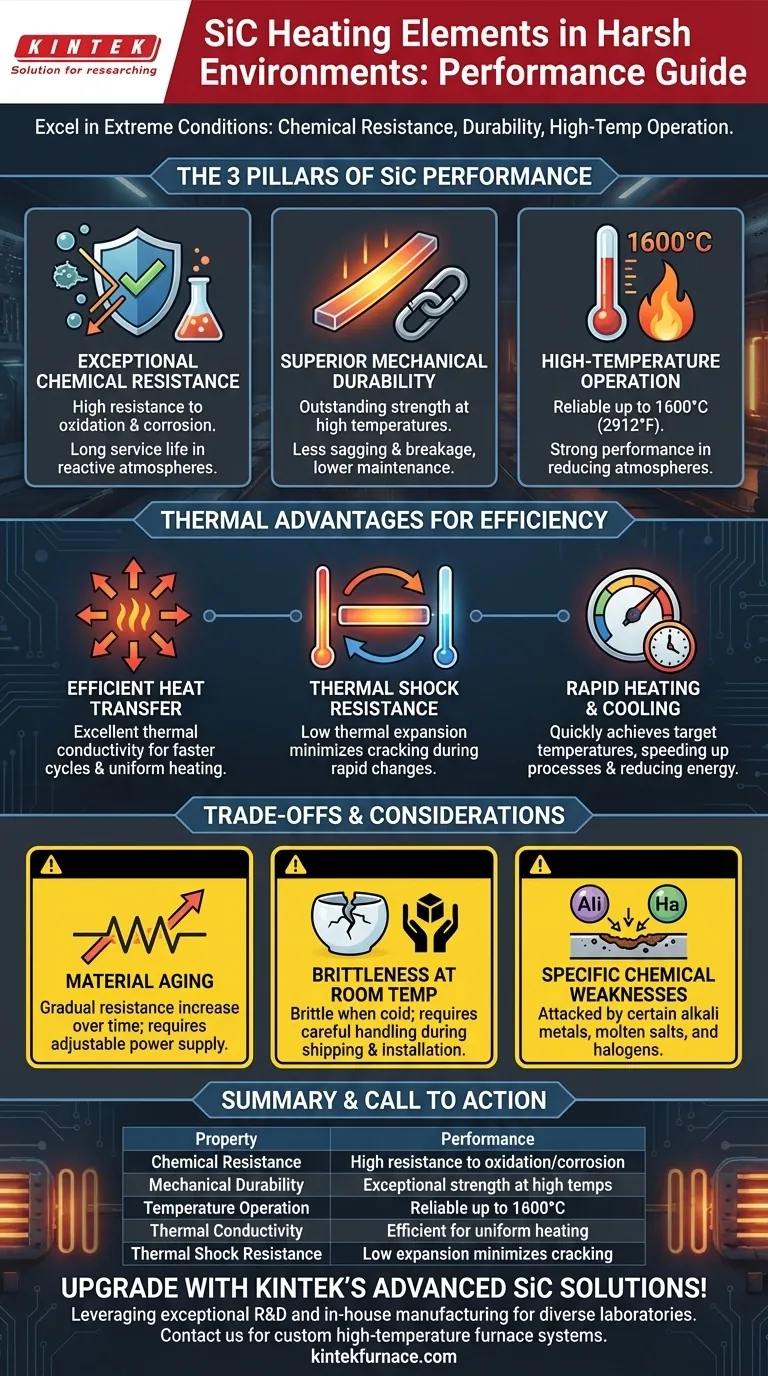

I Pilastri delle Prestazioni del SiC

Per capire perché gli elementi in SiC sono così robusti, dobbiamo esaminare le loro caratteristiche fondamentali del materiale. Questi tre pilastri sono ciò che consente loro di funzionare in modo affidabile in ambienti che sono contemporaneamente caldi, chimicamente aggressivi e fisicamente impegnativi.

Eccezionale Resistenza Chimica

Il SiC è un materiale ceramico altamente resistente sia all'ossidazione che alla corrosione. Ciò gli consente di mantenere la sua integrità strutturale anche quando esposto a sostanze chimiche aggressive o atmosfere ossidanti ad alte temperature.

A differenza di molti elementi metallici che si degradano rapidamente, l'inerzia del SiC assicura una vita utile più lunga e prevedibile, rendendolo una scelta superiore per i processi che coinvolgono gas o materiali reattivi.

Superiore Durabilità Meccanica

Questi elementi mostrano una notevole resistenza meccanica, anche quando sono incandescenti. Questa robustezza fisica li rende molto meno inclini ad afflosciarsi, deformarsi o rompersi rispetto ad alternative più fragili.

Questa durabilità si traduce direttamente in minori requisiti di manutenzione e meno sostituzioni costose, riducendo al minimo i tempi di inattività del forno e migliorando la continuità operativa.

Funzionamento ad Alte Temperature

Gli elementi in SiC sono progettati per funzionare a temperature estreme, con alcune varianti in grado di operare costantemente fino a 1600°C (2912°F).

Sono particolarmente forti in atmosfere riducenti, offrendo un chiaro vantaggio rispetto ad altri elementi ad alta temperatura come il disilicuro di molibdeno (MoSi2) in applicazioni specifiche.

Analisi dei Vantaggi Termici

Oltre alla semplice sopravvivenza, gli elementi in SiC offrono significativi vantaggi termici che migliorano l'efficienza e il controllo del processo. Questi vantaggi derivano dall'efficacia con cui convertono l'elettricità in calore utilizzabile e resistono allo stress termico.

Efficiente Trasferimento di Calore

Il carburo di silicio ha un'eccellente conducibilità termica. Ciò significa che trasferisce il calore che genera in modo molto efficiente e uniforme nella camera del forno.

Il risultato è un riscaldamento uniforme del prodotto e cicli di lavorazione più rapidi, poiché meno energia viene sprecata e le temperature target vengono raggiunte più velocemente.

Resistenza agli Shock Termici

Una proprietà chiave del SiC è il suo basso coefficiente di espansione termica. Non si espande o contrae drasticamente quando la sua temperatura cambia.

Questa stabilità riduce drasticamente il rischio che l'elemento si crepi o si rompa durante i cicli rapidi di riscaldamento e raffreddamento, un punto di guasto comune per altri materiali ceramici.

Rapidi Tassi di Riscaldamento e Raffreddamento

La combinazione di elevata conducibilità e stabilità termica consente agli elementi in SiC di raggiungere tassi di riscaldamento e raffreddamento molto rapidi.

Questa capacità accelera interi processi industriali, minimizza il consumo energetico durante la rampa e, in definitiva, riduce i costi operativi e contribuisce a un funzionamento più sostenibile.

Comprendere i Compromessi

Sebbene altamente efficaci, nessuna soluzione è priva di considerazioni. Un consulente fidato deve presentare un quadro completo. Gli elementi in SiC non sono universalmente applicabili e le loro proprietà comportano alcuni compromessi.

Invecchiamento del Materiale

Durante la loro vita utile, gli elementi in SiC subiscono un graduale aumento della resistenza elettrica. Questo è un processo di invecchiamento naturale per il materiale.

Gli operatori devono tenerne conto utilizzando un alimentatore, tipicamente un SCR o un trasformatore a prese multiple, in grado di aumentare la tensione nel tempo per mantenere la potenza richiesta.

Fragilità a Temperatura Ambiente

Sebbene resistenti alle alte temperature, gli elementi in SiC sono ceramici e possono essere fragili a temperatura ambiente. Richiedono una manipolazione attenta durante la spedizione, lo stoccaggio e l'installazione per prevenire fratture.

Debolezze Chimiche Specifiche

Sebbene altamente resistenti, il SiC non è completamente immune a tutte le sostanze chimiche. Può essere attaccato da alcuni metalli alcalini, sali fusi e alogeni ad alte temperature, richiedendo un'attenta revisione dell'atmosfera di processo.

Fare la Scelta Giusta per la Tua Applicazione

Per determinare se il SiC è la scelta giusta, allinea i suoi punti di forza con il tuo obiettivo operativo primario.

- Se la tua priorità principale è la velocità e l'efficienza del processo: Il rapido riscaldamento e l'elevata conducibilità termica del SiC ridurranno significativamente i tempi di ciclo e diminuiranno il consumo energetico.

- Se la tua priorità principale è l'affidabilità in un'atmosfera corrosiva o ossidante: La resistenza chimica intrinseca e la resistenza meccanica del SiC garantiscono una maggiore durata e meno tempi di inattività della produzione.

- Se la tua priorità principale è raggiungere temperature estreme superiori a 1400°C: Gli elementi in SiC sono una delle poche opzioni affidabili che possono operare in modo costante ed efficace in questo intervallo impegnativo.

Comprendendo queste proprietà fondamentali, puoi sfruttare con fiducia il Carburo di Silicio per migliorare le prestazioni e l'affidabilità dei tuoi processi termici più esigenti.

Tabella Riassuntiva:

| Proprietà | Prestazioni in Ambienti Difficili |

|---|---|

| Resistenza Chimica | Elevata resistenza all'ossidazione e alla corrosione, ideale per atmosfere reattive |

| Durabilità Meccanica | Eccezionale resistenza alle alte temperature, riduce l'afflosciamento e la rottura |

| Funzionamento a Temperatura | Affidabile fino a 1600°C, con forti prestazioni in atmosfere riducenti |

| Conducibilità Termica | Trasferimento di calore efficiente per un riscaldamento uniforme e cicli più rapidi |

| Resistenza agli Shock Termici | Basso coefficiente di espansione minimizza le crepe durante i rapidi cambiamenti di temperatura |

Migliora i tuoi processi termici con le soluzioni di riscaldamento SiC avanzate di KINTEK! Sfruttando la R&S eccezionale e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come Forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e in Atmosfera, e Sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un adattamento preciso alle tue esigenze sperimentali uniche, migliorando l'efficienza e l'affidabilità in ambienti difficili. Contattaci oggi per discutere come le nostre soluzioni possono avvantaggiare le tue operazioni!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme