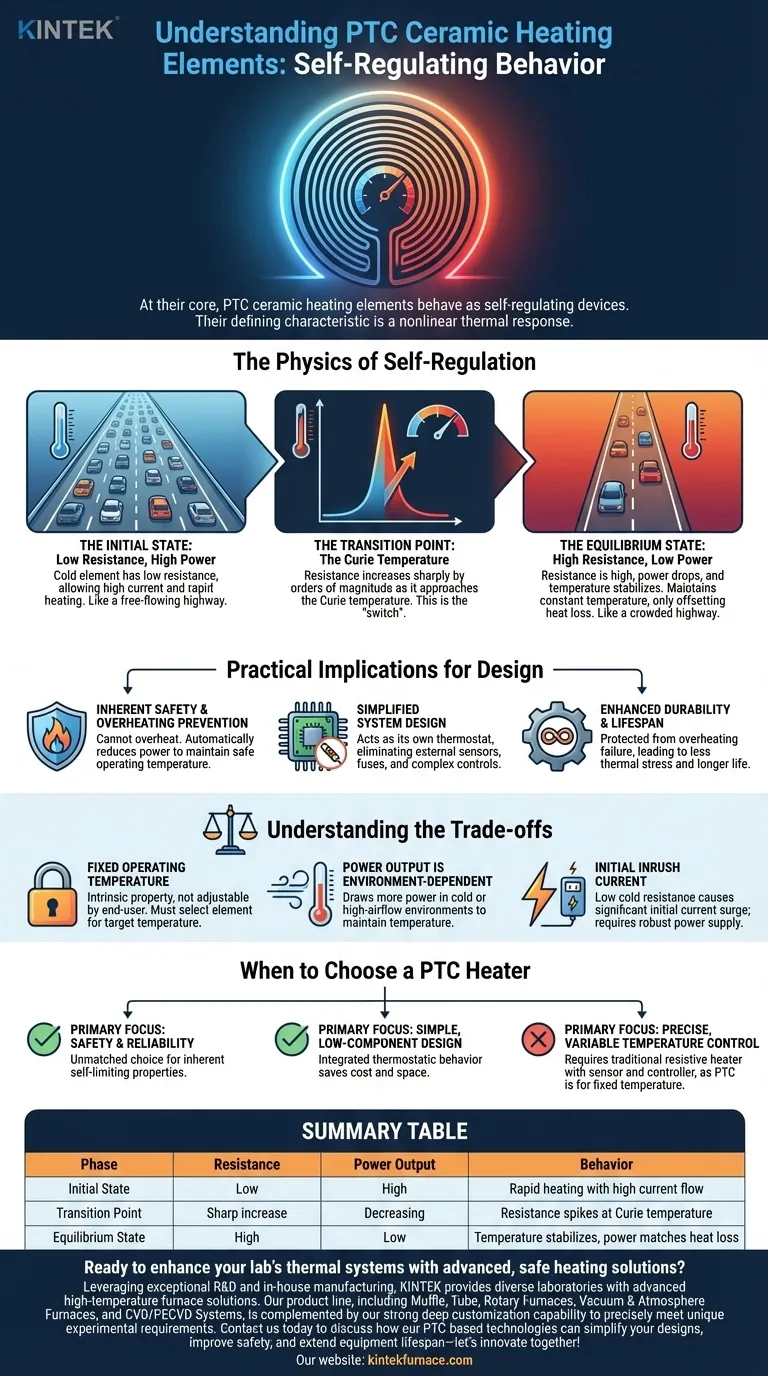

Alla base, gli elementi riscaldanti in ceramica PTC si comportano come dispositivi autoregolanti. La loro caratteristica distintiva è una risposta termica non lineare: la loro resistenza elettrica è bassa quando sono freddi, consentendo un riscaldamento rapido, ma aumenta drasticamente man mano che si avvicinano a una temperatura specifica, strozzando automaticamente il flusso di corrente. Ciò impedisce all'elemento di superare la sua temperatura operativa progettata.

Il punto più critico da tenere a mente è che la fisica di un riscaldatore PTC lo rende intrinsecamente sicuro e stabile. Agendo come proprio termostato, elimina il rischio di fuga termica e semplifica la progettazione del sistema, rimuovendo la necessità di sensori esterni o circuiti di controllo complessi.

La fisica dell'autoregolazione

Il comportamento di un riscaldatore a Coefficiente di Temperatura Positivo (PTC) è governato dalle proprietà uniche del suo materiale ceramico. Questo processo può essere compreso in tre fasi distinte.

Lo stato iniziale: bassa resistenza, alta potenza

Quando l'elemento PTC è freddo, la sua resistenza elettrica è molto bassa. Quando viene applicata una tensione, questa bassa resistenza consente a una corrente elevata di fluire attraverso il dispositivo, con conseguente rapida generazione di calore e un tempo di riscaldamento veloce.

Pensatelo come un'autostrada aperta a più corsie che consente il libero flusso del massimo traffico (corrente).

Il punto di transizione: la temperatura di Curie

Man mano che l'elemento si riscalda, si avvicina a un punto specifico e predeterminato noto come temperatura di Curie. A questa temperatura, la struttura cristallina del materiale cambia, causando un aumento della sua resistenza elettrica di diversi ordini di grandezza in un intervallo di temperatura molto ristretto.

Questo è l'"interruttore" nel sistema. Non è un aumento graduale ma un picco netto e drammatico di resistenza che definisce la capacità autolimitante del riscaldatore.

Lo stato di equilibrio: alta resistenza, bassa potenza

Una volta che la resistenza è aumentata, diventa estremamente difficile per la corrente passare attraverso l'elemento ceramico. La potenza erogata diminuisce in modo significativo e la temperatura del riscaldatore si stabilizza appena sopra o al suo punto di Curie.

L'elemento ora assorbirà solo la potenza sufficiente a compensare il calore disperso nell'ambiente, mantenendo una temperatura costante. L'autostrada è ora ferma, consentendo solo a poche auto di passare per sostituire quelle che escono.

Implicazioni pratiche per la progettazione

Questo comportamento autoregolante si traduce in vantaggi significativi nella progettazione di un prodotto o sistema.

Sicurezza intrinseca e prevenzione del surriscaldamento

Il vantaggio più significativo è la sicurezza. Un riscaldatore PTC non può surriscaldarsi. Anche se il flusso d'aria è bloccato o la temperatura ambiente aumenta, l'elemento ridurrà automaticamente la sua potenza erogata per mantenere la sua temperatura operativa sicura e stabile.

Design del sistema semplificato

Poiché l'elemento riscaldante funge da proprio termostato, è spesso possibile eliminare la necessità di sensori di temperatura esterni, fusibili e circuiti di controllo complessi. Ciò riduce la distinta base, semplifica l'assemblaggio ed elimina potenziali punti di guasto.

Durata e vita utile migliorate

I tradizionali riscaldatori a filo resistivo possono degradarsi o guastarsi se si surriscaldano. Gli elementi PTC sono protetti da questa modalità di guasto dalla loro stessa fisica, portando a un minore stress termico e a una vita operativa significativamente più lunga.

Comprendere i compromessi

Sebbene potente, la tecnologia PTC non è universalmente applicabile. Comprendere i suoi limiti è fondamentale per usarla in modo efficace.

Temperatura operativa fissa

La temperatura autoregolante è una proprietà intrinseca del materiale ceramico. Non può essere regolata dall'utente finale. È necessario selezionare un elemento PTC progettato specificamente per la temperatura target.

La potenza erogata dipende dall'ambiente

La potenza consumata da un riscaldatore PTC non è costante. Assorbe molta potenza quando è freddo e poca potenza quando è caldo. In un ambiente molto freddo o con un flusso d'aria elevato, il riscaldatore lavorerà costantemente di più (assorbendo più potenza) per mantenere la sua temperatura impostata. Questo assorbimento di potenza dinamico deve essere considerato nella progettazione dell'alimentatore.

Corrente di spunto iniziale

La bassa resistenza di un elemento PTC freddo può comportare una significativa corrente di spunto quando viene applicata l'alimentazione per la prima volta. L'alimentatore, le tracce e il cablaggio devono essere sufficientemente robusti da gestire questo picco iniziale senza danni o cadute di tensione.

Quando scegliere un riscaldatore PTC

La scelta della giusta tecnologia di riscaldamento dipende interamente dagli obiettivi del progetto.

- Se il tuo obiettivo principale è la sicurezza e l'affidabilità: i riscaldatori PTC sono una scelta impareggiabile grazie alle loro proprietà autolimitanti intrinseche che prevengono il surriscaldamento.

- Se il tuo obiettivo principale è un design semplice e con pochi componenti: il comportamento termostatico integrato degli elementi PTC elimina la necessità di circuiti di controllo esterni, risparmiando costi e spazio.

- Se il tuo obiettivo principale è un controllo preciso e variabile della temperatura: probabilmente avrai bisogno di un riscaldatore resistivo tradizionale abbinato a un sensore e un controller dedicati, poiché gli elementi PTC sono progettati per stabilizzarsi a una temperatura specifica.

In definitiva, comprendere la natura autoregolante di un riscaldatore PTC ti consente di progettare sistemi termici più sicuri, semplici e affidabili.

Tabella riassuntiva:

| Fase | Resistenza | Potenza erogata | Comportamento |

|---|---|---|---|

| Stato iniziale | Bassa | Alta | Riscaldamento rapido con elevato flusso di corrente |

| Punto di transizione | Aumento brusco | Decrescente | La resistenza aumenta bruscamente alla temperatura di Curie |

| Stato di equilibrio | Alta | Bassa | La temperatura si stabilizza, la potenza corrisponde alla perdita di calore |

Pronto a migliorare i sistemi termici del tuo laboratorio con soluzioni di riscaldamento avanzate e sicure? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere come le nostre tecnologie basate su PTC possono semplificare i tuoi progetti, migliorare la sicurezza ed estendere la vita utile delle apparecchiature: innoviamo insieme!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata