Nell'industria aerospaziale, i forni a vuoto sono la tecnologia essenziale utilizzata per trattare termicamente materiali ad alte prestazioni come il titanio e le superleghe a base di nichel. Questi processi creano i componenti critici per i motori degli aerei, i carrelli di atterraggio e le fusoliere, assicurando che essi posseggano l'estrema resistenza, la resistenza al calore e l'integrità strutturale richieste per il volo.

La sfida principale nella produzione aerospaziale non è solo modellare il metallo, ma perfezionarne la struttura interna. I forni a vuoto forniscono l'unico ambiente abbastanza puro da eliminare la contaminazione atmosferica, permettendo agli ingegneri di controllare con precisione le proprietà di un materiale per soddisfare standard di sicurezza e prestazioni non negoziabili.

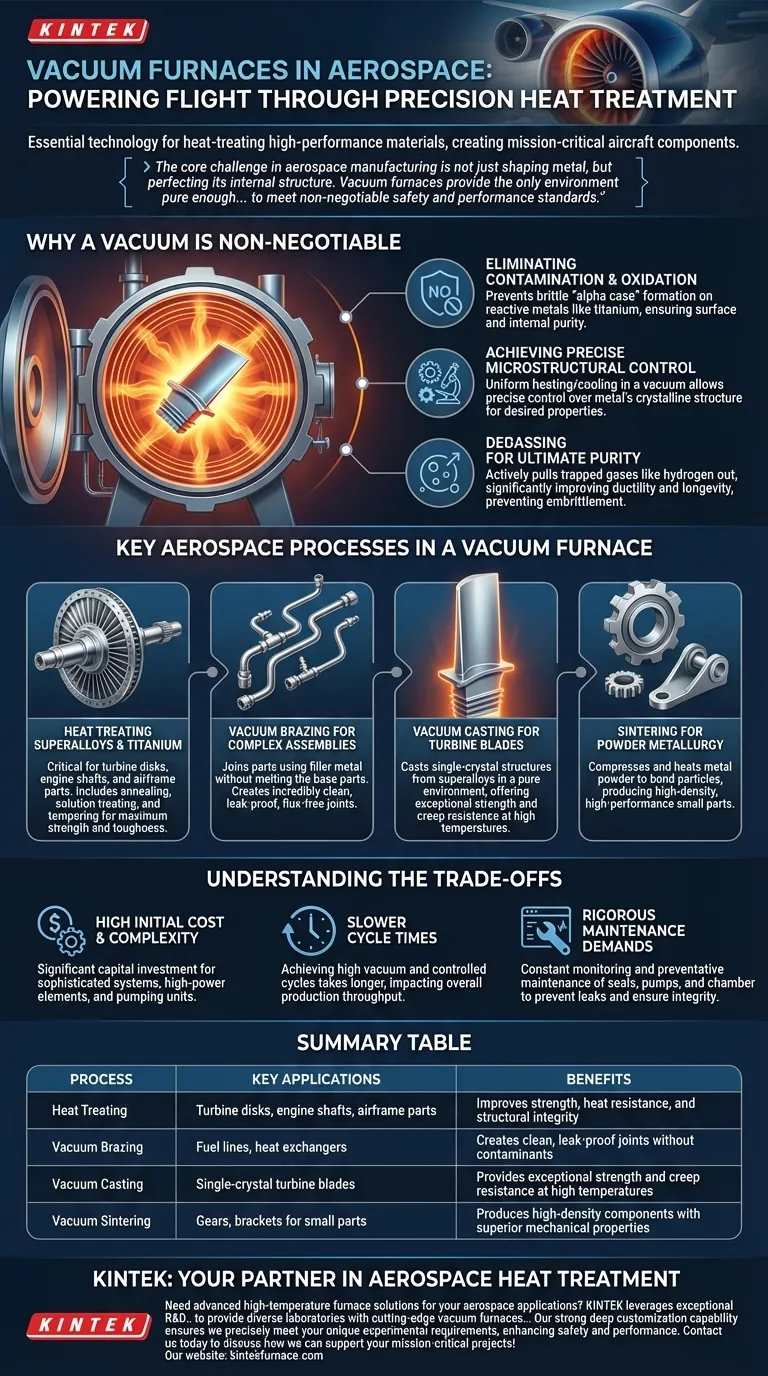

Perché il vuoto è non negoziabile

Lo scopo principale di un forno a vuoto non è il calore, ma l'assenza di aria. Rimuovendo gas come ossigeno e azoto, gli ingegneri ottengono il controllo assoluto sulla chimica del materiale durante il trattamento termico.

Eliminazione della contaminazione e dell'ossidazione

Quando riscaldati all'aria aperta, i metalli reattivi come il titanio formano uno strato esterno fragile e ossidato noto come "strato alfa". Questo strato compromette la resistenza e la vita a fatica del componente.

Un ambiente sottovuoto impedisce l'ossidazione e altre reazioni chimiche indesiderate, assicurando che la superficie e la struttura interna del materiale rimangano pure e si comportino esattamente come progettato.

Raggiungere un preciso controllo microstrutturale

I processi di trattamento termico come la ricottura e la tempra agiscono alterando la struttura cristallina (microstruttura) del metallo.

I cicli uniformi di riscaldamento e raffreddamento ottenibili solo sottovuoto consentono un controllo eccezionalmente preciso su questa struttura. È così che una singola lega può essere resa morbida e malleabile per la formatura o incredibilmente dura e resistente per la sua applicazione finale.

Degassaggio per la massima purezza

I metalli possono contenere gas disciolti come l'idrogeno, che possono portare a una pericolosa forma di fessurazione chiamata infragilimento da idrogeno.

Il vuoto estrae attivamente questi gas intrappolati dal metallo durante il ciclo di riscaldamento, un processo noto come degassaggio. Ciò migliora significativamente la duttilità e la longevità del materiale.

Principali processi aerospaziali in un forno a vuoto

Diversi componenti e materiali richiedono specifici processi in forno a vuoto per raggiungere il loro stato finale e perfezionato.

Trattamento termico di superleghe e titanio

Questa è l'applicazione più comune. Componenti critici come dischi di turbina, alberi motore e parti strutturali della fusoliera sono realizzati con superleghe a base di nichel e leghe di titanio.

I processi includono la ricottura per alleviare lo stress dopo la forgiatura, il trattamento in soluzione e l'invecchiamento per conferire la massima resistenza e la tempra per aggiungere tenacità.

Brasatura sottovuoto per assemblaggi complessi

La brasatura utilizza un metallo d'apporto per unire due parti senza fondere le parti stesse. Sottovuoto, questo processo è incredibilmente pulito e resistente.

La brasatura sottovuoto viene utilizzata per creare assemblaggi complessi come linee di carburante o scambiatori di calore. Le giunzioni risultanti sono a tenuta stagna e prive di contaminanti del flusso che potrebbero causare corrosione.

Fonderia sottovuoto per pale di turbina

Le moderne pale di turbina dei motori a reazione devono resistere a temperature più elevate del loro stesso punto di fusione. Ciò si ottiene fondendole come un singolo cristallo da una superlega.

I forni per fonderia sottovuoto forniscono l'ambiente strettamente controllato e puro necessario per far crescere queste strutture a cristallo singolo, che hanno una resistenza eccezionale e una resistenza allo scorrimento a temperature elevate.

Sinterizzazione per metallurgia delle polveri

Alcune piccole parti complesse sono formate comprimendo polvere metallica in una forma desiderata e quindi riscaldandola in un forno per legare insieme le particelle, un processo chiamato sinterizzazione.

La sinterizzazione sottovuoto produce parti con maggiore densità e proprietà meccaniche superiori rispetto alla sinterizzazione atmosferica, rendendola ideale per ingranaggi e staffe ad alte prestazioni.

Comprendere i compromessi

Sebbene indispensabile, la tecnologia dei forni a vuoto comporta complessità e costi intrinseci che devono essere gestiti.

Costo iniziale elevato e complessità

I forni a vuoto sono sistemi sofisticati che coinvolgono camere a vuoto, elementi riscaldanti ad alta potenza e complessi sistemi di pompaggio. La loro acquisizione e installazione rappresentano un significativo investimento di capitale.

Tempi di ciclo più lenti

Ottenere un vuoto elevato è un processo che richiede tempo. Il pompaggio della camera, l'esecuzione del ciclo di riscaldamento e il raffreddamento controllato richiedono molto più tempo rispetto a cicli di forni atmosferici comparabili, influenzando la produttività.

Rigidi requisiti di manutenzione

L'integrità del vuoto è fondamentale. Guarnizioni, pompe, sensori e la camera stessa richiedono un monitoraggio costante e una manutenzione preventiva per prevenire perdite che potrebbero compromettere un intero lotto di componenti costosi.

Corrispondenza del processo all'obiettivo

La scelta del giusto processo sottovuoto è determinata interamente dall'applicazione finale del componente e dalle caratteristiche prestazionali richieste.

- Se il vostro obiettivo principale è la prestazione e l'efficienza del motore: la fusione sottovuoto di pale di turbina a cristallo singolo e il trattamento termico delle superleghe di nichel sono i processi più critici.

- Se il vostro obiettivo principale è l'integrità della cellula e la vita a fatica: i forni a vuoto di grande formato per la ricottura e la distensione di massicce parti strutturali in titanio sono essenziali.

- Se il vostro obiettivo principale è la produzione di parti piccole, complesse o ad alta precisione: la brasatura sottovuoto e la sinterizzazione dei metalli offrono una qualità delle giunzioni superiore e una fabbricazione di componenti a forma netta, riducendo gli sprechi.

In definitiva, l'uso dei forni a vuoto nell'aerospazio è un investimento diretto nella sicurezza, affidabilità e prestazioni che definiscono l'aviazione moderna.

Tabella riassuntiva:

| Processo | Applicazioni chiave | Benefici |

|---|---|---|

| Trattamento termico | Dischi di turbina, alberi motore, parti della fusoliera | Migliora la resistenza, la resistenza al calore e l'integrità strutturale |

| Brasatura sottovuoto | Linee di carburante, scambiatori di calore | Crea giunzioni pulite e a tenuta stagna senza contaminanti |

| Fonderia sottovuoto | Pale di turbina a cristallo singolo | Fornisce eccezionale resistenza e resistenza allo scorrimento a temperature elevate |

| Sinterizzazione sottovuoto | Ingranaggi, staffe per piccole parti | Produce componenti ad alta densità con proprietà meccaniche superiori |

Hai bisogno di soluzioni avanzate di forni ad alta temperatura per le tue applicazioni aerospaziali? KINTEK sfrutta un'eccezionale R&S e produzione interna per fornire a diversi laboratori forni a vuoto all'avanguardia, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda ci assicura di soddisfare con precisione le vostre esigenze sperimentali uniche, migliorando la sicurezza e le prestazioni. Contattaci oggi per discutere come possiamo supportare i vostri progetti critici!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase