Nella gestione dei rifiuti, un forno rotativo a fuoco indiretto è uno strumento specializzato di trattamento termico utilizzato per trasformare i flussi di rifiuti in risorse o energia preziose. Raggiunge questo obiettivo attraverso processi come la pirolisi, la gassificazione e la decomposizione termica, trattando materiali che vanno dai rifiuti solidi urbani e fanghi di depurazione ai residui industriali. La funzione principale è ridurre il volume dei rifiuti, consentendo al contempo il recupero delle risorse in un ambiente controllato.

Il vantaggio fondamentale di un forno rotativo a fuoco indiretto è la sua capacità di separare la fonte di calore dal materiale in lavorazione. Ciò consente un controllo preciso dell'atmosfera interna e della temperatura, rendendo possibile l'esecuzione di trasformazioni chimiche mirate come la pirolisi senza l'interferenza dei gas di combustione.

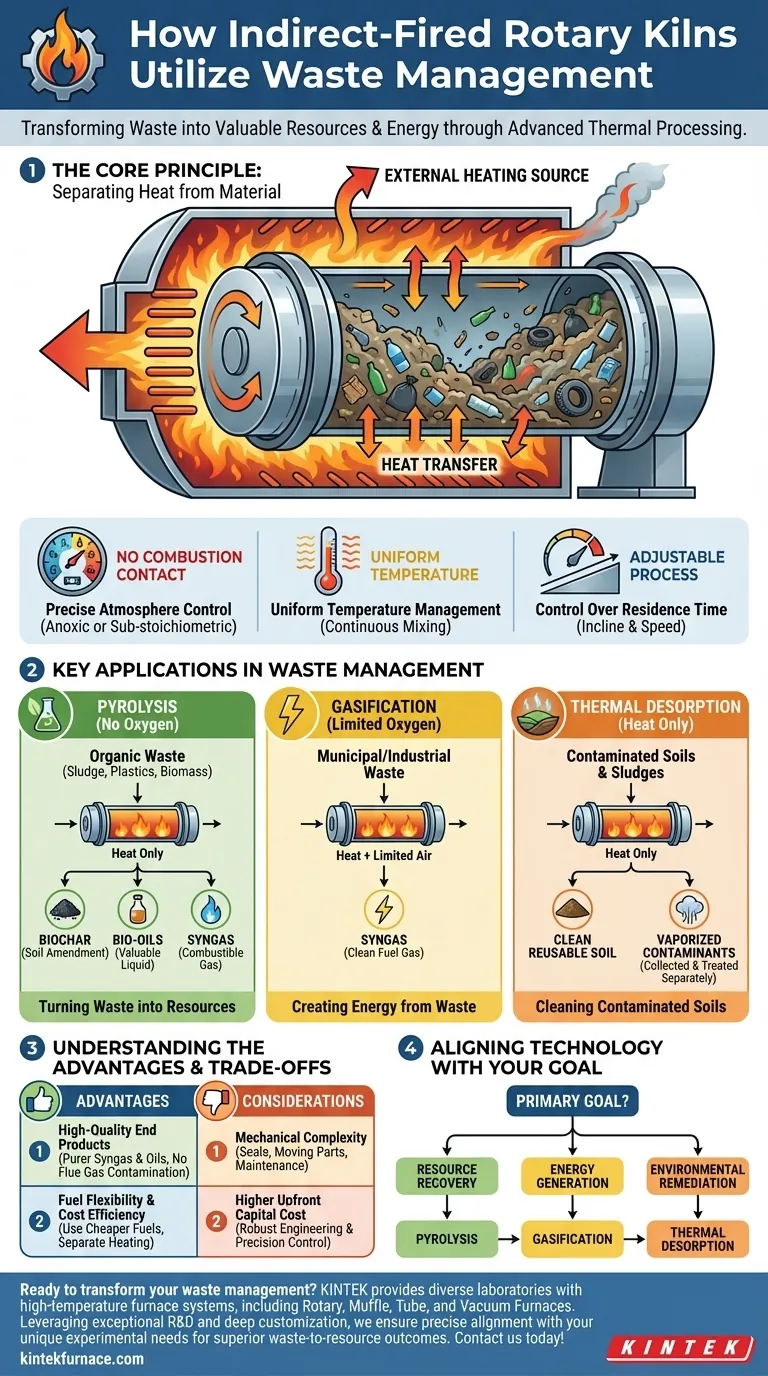

Il Principio Fondamentale: Separare il Calore dal Materiale

Un forno rotativo a fuoco indiretto funziona come un grande tamburo rotante riscaldato dall'esterno. Il materiale di scarto si ribalta all'interno del tamburo, ma le fiamme o i gas caldi utilizzati per il riscaldamento non entrano mai in contatto diretto con esso. Questa separazione fondamentale del design è ciò che sblocca le sue capacità chiave.

Controllo Preciso dell'Atmosfera

Poiché la combustione non avviene all'interno del forno, gli operatori hanno il controllo completo sull'atmosfera interna. Ciò consente di creare un ambiente privo di ossigeno (anossico), essenziale per la pirolisi, o un ambiente povero di ossigeno (sub-stechiometrico) richiesto per la gassificazione.

Gestione Uniforme della Temperatura

La rotazione lenta e continua del forno assicura che il materiale di scarto venga costantemente miscelato e sollevato. Questa azione espone tutte le particelle alla parete riscaldata del tamburo, garantendo un trasferimento di calore uniforme e prevenendo punti caldi o freddi che potrebbero portare a una reazione incompleta.

Controllo sul Tempo di Permanenza

L'inclinazione del forno e la sua velocità di rotazione determinano per quanto tempo il materiale rimane all'interno. Questo tempo di permanenza è un parametro critico che può essere regolato per ottimizzare il processo termico specifico per diversi tipi di rifiuti, assicurando che la trasformazione desiderata sia completa.

Applicazioni Chiave nella Gestione dei Rifiuti

Il controllo preciso offerto dai forni a fuoco indiretto li rende ideali per diversi processi di trattamento dei rifiuti ad alto valore che vanno oltre la semplice incenerimento.

Pirolisi: Trasformare i Rifiuti in Risorse

La pirolisi è la decomposizione termica del materiale in assenza di ossigeno. In un forno, questo processo scompone i rifiuti organici come fanghi di depurazione, plastiche o biomasse in prodotti di valore.

I prodotti finali tipicamente includono syngas (una miscela di gas combustibile), bio-oli e un residuo solido ricco di carbonio chiamato biochar, che può essere utilizzato come ammendante del suolo.

Gassificazione: Creare Energia dai Rifiuti

La gassificazione utilizza una quantità limitata di ossigeno per sottocombustire parzialmente i rifiuti, convertendoli principalmente in syngas. Questo syngas può quindi essere purificato e utilizzato come combustibile per generare elettricità o calore in un impianto di valorizzazione energetica dei rifiuti (WTE).

Questo processo è più efficiente per la conversione energetica rispetto alla combustione diretta perché crea un gas combustibile costante e utilizzabile.

Desorbimento Termico: Bonifica di Suoli Contaminati

Questa applicazione prevede il riscaldamento di materiali pericolosi, come suoli contaminati o fanghi industriali, a una temperatura sufficientemente alta da vaporizzare i contaminanti volatili come gli idrocarburi.

Il riscaldamento indiretto del forno rimuove delicatamente gli inquinanti senza distruggere la matrice del suolo stesso. I contaminanti vaporizzati vengono quindi raccolti e trattati separatamente, lasciando dietro di sé un suolo pulito e riutilizzabile.

Comprendere i Vantaggi e i Compromessi

Sebbene potente, questa tecnologia presenta una serie specifica di vantaggi e considerazioni importanti per qualsiasi valutazione di progetto.

Vantaggio: Prodotti Finali di Alta Qualità

Poiché il gas di processo non è diluito o contaminato dai gas di scarico della combustione, i prodotti risultanti (syngas, oli) sono più puri e di valore superiore. Questo è un vantaggio significativo rispetto ai sistemi a fuoco diretto.

Vantaggio: Flessibilità del Carburante ed Efficienza dei Costi

Il sistema di riscaldamento esterno è separato dal processo, consentendo l'uso di una vasta gamma di combustibili, comprese opzioni a basso costo come carbone o calore di scarto. Ciò può ridurre significativamente le spese operative per il carburante rispetto ai processi che richiedono fonti di carburante più costose.

Considerazione: Complessità Meccanica

I forni rotativi sono macchine grandi e robuste con parti mobili critiche. Le guarnizioni su entrambe le estremità del tamburo rotante sono cruciali per mantenere il controllo atmosferico e richiedono ispezioni e manutenzioni regolari per prevenire perdite.

Considerazione: Costo di Capitale Iniziale Più Elevato

L'ingegneria robusta, l'ingombro maggiore e i sistemi di controllo di precisione fanno sì che i forni rotativi a fuoco indiretto rappresentino tipicamente un investimento di capitale iniziale più elevato rispetto ai progetti di forni statici più semplici.

Allineare la Tecnologia al Tuo Obiettivo

La scelta del giusto processo termico dipende interamente dal tuo obiettivo principale per il flusso di rifiuti.

- Se il tuo obiettivo principale è il recupero delle risorse: La pirolisi è il percorso ideale per convertire i rifiuti organici in prodotti commerciabili come biochar e bio-oli.

- Se il tuo obiettivo principale è la generazione di energia: La gassificazione offre un metodo efficiente per creare un syngas pulito e costante per alimentare una centrale elettrica waste-to-energy.

- Se il tuo obiettivo principale è la bonifica ambientale: Il desorbimento termico fornisce un metodo comprovato per pulire suoli e fanghi contaminati preservando il suolo stesso.

Comprendendo i suoi principi fondamentali di controllo, puoi sfruttare efficacemente questa tecnologia per raggiungere obiettivi specifici di sostenibilità ed economici.

Tabella Riassuntiva:

| Aspetto Chiave | Dettagli |

|---|---|

| Principio Fondamentale | Separa la fonte di calore dai rifiuti per un controllo preciso dell'atmosfera e della temperatura |

| Processi Principali | Pirolisi, Gassificazione, Desorbimento Termico |

| Vantaggi Principali | Prodotti finali di alta qualità, flessibilità del combustibile, riscaldamento uniforme |

| Considerazioni | Costo di capitale più elevato, complessità meccanica |

| Applicazioni Target | Recupero di risorse, generazione di energia, bonifica ambientale |

Sei pronto a trasformare la gestione dei tuoi rifiuti con soluzioni termiche avanzate? Sfruttando l'eccezionale R&S e la produzione interna, KINTEK fornisce diversi laboratori con sistemi di forni ad alta temperatura come Forni Rotativi, Forni a Muffle, Forni a Tubo, Forni Sotto Vuoto e in Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, aiutandoti a ottenere risultati superiori da rifiuto a risorsa. Contattaci oggi per discutere come le nostre soluzioni possono avvantaggiare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Qual è il principio di funzionamento di un reattore a forno rotante per pirolisi? Conversione efficiente dei rifiuti in energia

- Quali sono i vantaggi di un forno rotante per i biore-duttori? Raggiungere uniformità e scalabilità su scala industriale

- Qual è il ruolo dei forni rotanti a riscaldamento indiretto nella produzione di energia? Scopri le soluzioni sostenibili di valorizzazione energetica dei rifiuti

- Perché è necessario un reattore rotante di grado industriale nel processo di pirolisi dei fanghi di petrolio? Massimizzare la resa e l'efficienza

- Come funzionano i reattori a forno rotante per pirolisi? Sblocca un'efficiente conversione dei rifiuti in valore