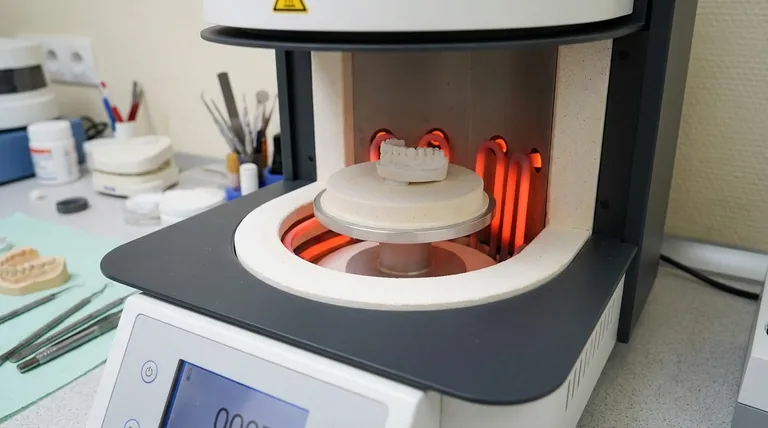

In un forno per porcellana, gli elementi riscaldanti sono i componenti principali responsabili della generazione delle alte temperature necessarie per la cottura delle ceramiche dentali. Questi elementi, tipicamente realizzati con materiali avanzati come il carburo di silicio o il disiliciuro di molibdeno, convertono l'energia elettrica in calore intenso tramite resistenza. Sono posizionati strategicamente all'interno della camera di cottura per garantire che il restauro dentale sia riscaldato in modo uniforme, il che è fondamentale per ottenere la sua resistenza finale, la sua aderenza e le sue proprietà estetiche.

La funzione di un elemento riscaldante va ben oltre la semplice generazione di calore. La sua composizione materiale, il posizionamento fisico e la qualità complessiva determinano direttamente la capacità del forno di ottenere il controllo preciso della temperatura e il riscaldamento uniforme essenziali per creare restauri dentali duraturi e impeccabili.

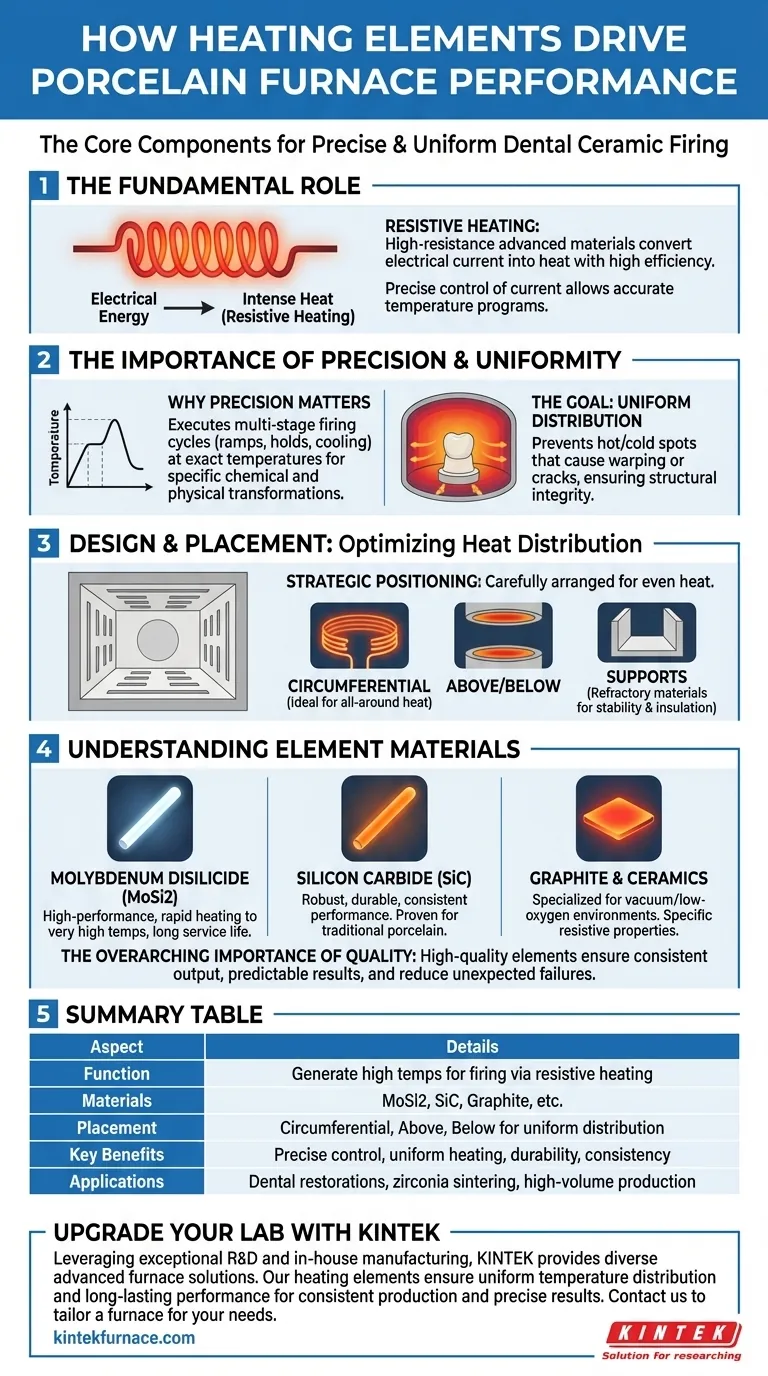

Il ruolo fondamentale degli elementi riscaldanti

Le prestazioni di un forno per porcellana dipendono interamente dal suo sistema di riscaldamento. Capire come funzionano questi elementi rivela perché alcuni forni producono risultati costantemente migliori di altri.

Il principio del riscaldamento a resistenza

Il meccanismo centrale è il riscaldamento a resistenza. Quando una forte corrente elettrica viene fatta passare attraverso gli elementi riscaldanti, la resistenza naturale del materiale lo fa riscaldare notevolmente. Questo processo converte l'energia elettrica in energia termica con alta efficienza.

Il controllore del forno modula precisamente la corrente inviata a questi elementi, consentendogli di seguire i complessi programmi di temperatura richiesti per le ceramiche moderne.

Perché la precisione è non negoziabile

Le ceramiche dentali non si limitano a scaldarsi; subiscono specifiche trasformazioni chimiche e fisiche a temperature esatte. Un ciclo di cottura comporta più fasi, inclusi aumenti di temperatura controllati, mantenimenti precisi (soste) e raffreddamento gestito.

Il mancato raggiungimento accurato di questi obiettivi di temperatura può comportare un restauro difettoso, che presenta problemi come porosità, tonalità errata o bassa resistenza. Gli elementi riscaldanti sono gli strumenti che eseguono queste istruzioni precise.

L'obiettivo: distribuzione uniforme della temperatura

L'obiettivo finale del sistema di riscaldamento è creare un ambiente termico perfettamente uniforme. Se una parte di una corona si riscalda più velocemente di un'altra, può creare tensioni interne che portano a deformazioni o microfratture, compromettendo l'integrità del restauro.

Design e posizionamento: la chiave dell'uniformità

L'ingegneria della camera di cottura di un forno è incentrata sull'ottimizzazione della distribuzione del calore. Il posizionamento e il supporto degli elementi riscaldanti sono una parte critica di questo design.

Posizionamento strategico

Per prevenire punti caldi o freddi, gli elementi sono disposti con cura all'interno del forno. Le configurazioni comuni includono il posizionamento circonferenziale (attorno), sopra o sotto la piattaforma dove si trova il restauro.

Una disposizione circonferenziale è spesso considerata ideale in quanto circonda il pezzo con il calore, promuovendo la distribuzione della temperatura più uniforme da tutti i lati.

Strutture di supporto degli elementi

Gli elementi riscaldanti sono tenuti in posizione da supporti specializzati realizzati con materiali refrattari, ceramiche o leghe ad alta temperatura. Questi ganci, staffe o piastrelle di supporto servono a due scopi chiave.

In primo luogo, fissano gli elementi per prevenire l'abbassamento o lo spostamento durante migliaia di cicli di riscaldamento. In secondo luogo, forniscono isolamento elettrico, garantendo che la corrente fluisca solo attraverso gli elementi stessi.

Comprendere i compromessi: materiali degli elementi

Il materiale utilizzato per l'elemento riscaldante ha un impatto importante sulla temperatura massima, sulla longevità e sulla stabilità delle prestazioni del forno.

Disiliciuro di molibdeno (MoSi2)

Questi sono elementi ad alte prestazioni noti per la loro capacità di raggiungere temperature molto elevate rapidamente e per la loro lunga durata. Sono una scelta comune nei forni moderni di fascia alta progettati per la sinterizzazione della zirconia e altre applicazioni impegnative.

Carburo di silicio (SiC)

Gli elementi in carburo di silicio sono estremamente robusti e durevoli, offrendo prestazioni eccellenti e una lunga durata operativa. Sono una tecnologia comprovata ampiamente utilizzata in tutto il settore per la cottura affidabile e costante delle porcellane tradizionali.

Grafite e altre ceramiche

In alcuni forni specializzati, in particolare i forni sottovuoto, vengono utilizzati elementi in grafite o altre ceramiche avanzate. Questi materiali sono scelti per le loro specifiche proprietà resistive e le prestazioni in ambienti a basso contenuto di ossigeno.

L'importanza predominante della qualità

Indipendentemente dal materiale specifico, la qualità di fabbricazione dell'elemento riscaldante è fondamentale. Elementi di alta qualità forniscono una potenza termica più costante durante la loro vita utile, contribuendo a risultati di cottura prevedibili e riducendo i guasti imprevisti.

Fare la scelta giusta per il tuo obiettivo

Quando si valuta un forno per porcellana, concentrarsi su come il suo sistema di riscaldamento si allinea alle esigenze del proprio laboratorio porterà a un migliore investimento.

- Se il tuo obiettivo primario è la coerenza e la produzione ad alto volume: cerca forni con elementi di alta qualità in disiliciuro di molibdeno o carburo di silicio noti per la loro lunga durata e prestazioni stabili.

- Se il tuo obiettivo primario è ottenere risultati estetici precisi: dai la priorità ai forni che pubblicizzano esplicitamente la loro distribuzione uniforme del calore, spesso ottenuta attraverso il posizionamento circonferenziale degli elementi.

- Se il tuo obiettivo primario è l'efficienza operativa: considera la velocità di riscaldamento specificata del forno e la durata prevista degli elementi, poiché questi influiscono direttamente sul consumo energetico e sui costi di manutenzione.

In definitiva, comprendere gli elementi riscaldanti ti permette di andare oltre il marketing e valutare un forno in base alla sua ingegneria di base.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Funzione | Generano alte temperature per la cottura delle ceramiche dentali tramite riscaldamento a resistenza |

| Materiali | Carburo di silicio, disiliciuro di molibdeno, grafite o altre ceramiche |

| Posizionamento | Circonferenziale, sopra o sotto la piattaforma per una distribuzione uniforme |

| Vantaggi chiave | Controllo preciso della temperatura, riscaldamento uniforme, durata e risultati costanti |

| Applicazioni | Cottura di restauri dentali, sinterizzazione della zirconia, produzione ad alto volume |

Aggiorna il tuo laboratorio odontotecnico con le soluzioni avanzate per forni di KINTEK

Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Che tu abbia bisogno di una produzione ad alto volume costante, risultati estetici precisi o efficienza operativa, i nostri elementi riscaldanti garantiscono una distribuzione uniforme della temperatura e prestazioni a lunga durata. Contattaci oggi stesso per discutere come possiamo personalizzare un forno per migliorare la qualità dei tuoi restauri dentali e la produttività del laboratorio!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali