Sì, in modo inequivocabile. Gli elementi riscaldanti in carburo di silicio (SiC) sono progettati specificamente per un funzionamento ad alte prestazioni in condizioni di temperatura estrema e atmosferiche impegnative. Le loro proprietà materiali uniche li rendono la scelta predefinita per molte applicazioni di riscaldamento industriale esigenti in cui gli elementi metallici convenzionali fallirebbero rapidamente.

Il principio fondamentale da comprendere è che gli elementi in SiC prosperano in ambienti ad alta temperatura e ossidanti grazie a uno strato protettivo autoriparante. Tuttavia, le loro prestazioni e la loro longevità dipendono in modo critico dall'atmosfera chimica specifica, poiché alcune condizioni possono degradare attivamente il materiale.

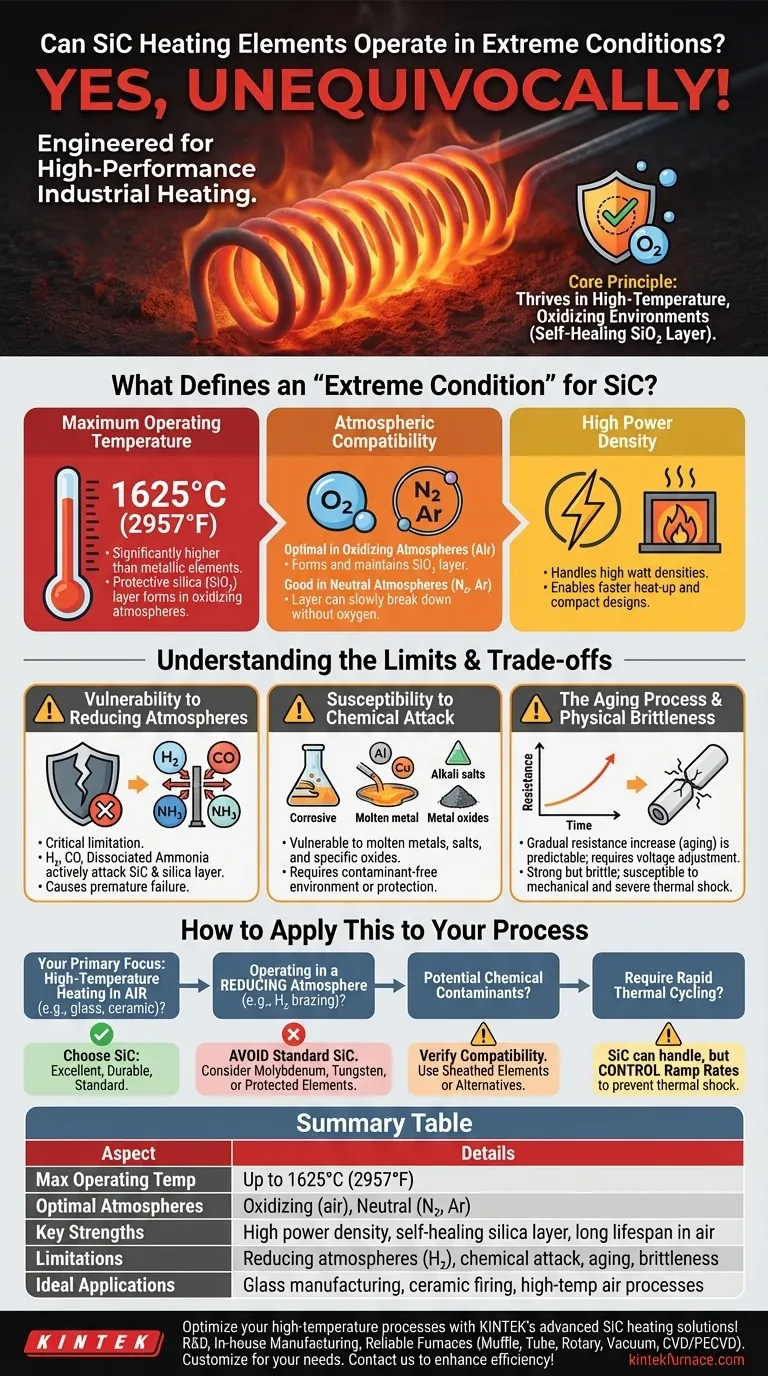

Cosa definisce una "Condizione Estrema" per il SiC?

Il termine "estremo" è relativo. Per un elemento riscaldante, comprende principalmente alte temperature, atmosfere aggressive e elevate richieste di potenza. Gli elementi in SiC sono progettati per eccellere in queste aree specifiche.

Temperatura Massima di Esercizio

Gli elementi in carburo di silicio possono operare a temperature superficiali fino a 1625°C (2957°F). Questo è significativamente superiore ai limiti anche degli elementi metallici più avanzati.

Questa capacità è dovuta alla formazione di un sottile strato protettivo di silice (SiO₂) sulla superficie dell'elemento quando riscaldato in presenza di ossigeno. Questo strato agisce come una barriera, prevenendo un'ulteriore rapida ossidazione del materiale SiC sottostante.

Compatibilità Atmosferica

Gli elementi in SiC offrono prestazioni ottimali e la massima durata in atmosfere ossidanti, come l'aria. La presenza di ossigeno è ciò che consente la formazione e il mantenimento dello strato protettivo di SiO₂.

Possono operare anche in atmosfere neutre come azoto o argon. Tuttavia, senza ossigeno per reintegrare lo strato di silice, qualsiasi strato esistente può degradarsi lentamente, specialmente a temperature molto elevate.

Elevata Densità di Potenza

Grazie alla loro elevata temperatura di esercizio e alla natura robusta, gli elementi in SiC possono gestire densità di wattaggio molto elevate. Ciò significa che possono irradiare una grande quantità di energia da una superficie relativamente piccola, consentendo tempi di riscaldamento più rapidi e design di forni più compatti.

Comprendere i Limiti e i Compromessi

Nessun materiale è perfetto. La chiave per un'implementazione di successo è comprendere i limiti operativi e le potenziali modalità di guasto del SiC.

Vulnerabilità alle Atmosfere Riducenti

Questo è il limite più critico. Le forti atmosfere riducenti, come idrogeno (H₂), ammoniaca dissociata o monossido di carbonio (CO), attaccheranno attivamente sia il materiale SiC sia il suo strato protettivo di silice.

In questi ambienti, il silicio viene rimosso, indebolendo l'elemento, facendone variare rapidamente la resistenza e portando a un guasto prematuro.

Suscettibilità all'Attacco Chimico

Sebbene generalmente robusti, gli elementi in SiC sono vulnerabili a determinate sostanze chimiche. Il contatto con metalli fusi (come alluminio o rame), sali di metalli alcalini e alcuni ossidi metallici (come piombo o vanadio) può causare grave corrosione e rapido cedimento.

È necessario prestare attenzione per garantire che l'ambiente di processo sia privo di questi contaminanti, o che gli elementi siano adeguatamente protetti.

Il Processo di Invecchiamento

Tutti gli elementi in SiC subiscono un invecchiamento, che è un graduale aumento della loro resistenza elettrica nel tempo. Ciò è causato dalla lenta crescita della struttura cristallina all'interno del materiale.

Questo non è un difetto ma una caratteristica prevedibile. Il sistema di alimentazione deve essere progettato per tenerne conto aumentando gradualmente la tensione agli elementi per mantenere una potenza costante.

Fragilità Fisica

Come la maggior parte delle ceramiche, il SiC è resistente ma fragile. Può sopportare un calore immenso ma è suscettibile a fratture dovute a shock meccanici (caduta o urto) o a un grave shock termico (riscaldamento o raffreddamento estremamente rapidi e non uniformi).

Come Applicare Questo al Tuo Processo

La scelta dell'elemento giusto richiede di abbinare i suoi punti di forza e di debolezza al tuo specifico ambiente operativo.

- Se la tua attenzione principale è il riscaldamento ad alta temperatura in aria (es. produzione di vetro, cottura di ceramiche): Il SiC è uno standard industriale e un'ottima scelta grazie alla sua durabilità e capacità di alta temperatura.

- Se operi in un'atmosfera riducente (es. brasatura a idrogeno, sinterizzazione): Devi evitare gli elementi standard in SiC. Considera molibdeno, tungsteno o elementi in SiC appositamente protetti.

- Se il tuo processo comporta potenziali contaminanti chimici: Devi verificare la compatibilità chimica. Se il contatto diretto è inevitabile, potrebbe essere necessario un elemento guainato o un metodo di riscaldamento alternativo.

- Se richiedi cicli termici rapidi: Il SiC gestisce bene i cicli, ma i tassi di rampa devono essere controllati per prevenire shock termici, specialmente in design di forni non uniformi.

Comprendendo questi principi fondamentali, puoi selezionare e utilizzare con fiducia gli elementi in SiC per ottenere prestazioni affidabili anche nelle condizioni più impegnative.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Temperatura Massima di Esercizio | Fino a 1625°C (2957°F) |

| Atmosfere Ottimali | Ossidanti (es. aria), neutre (es. azoto, argon) |

| Punti di Forza Chiave | Alta densità di potenza, strato di silice autoriparante, lunga durata in aria |

| Limitazioni | Vulnerabile ad atmosfere riducenti (es. idrogeno), attacco chimico, invecchiamento, fragilità |

| Applicazioni Ideali | Produzione di vetro, cottura di ceramiche, processi ad alta temperatura in aria |

Ottimizza i tuoi processi ad alta temperatura con le soluzioni di riscaldamento SiC avanzate di KINTEK! Sfruttando R&S eccezionali e produzione interna, forniamo a diversi laboratori forni affidabili e ad alte prestazioni. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, tutti supportati da una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza e la durabilità in condizioni estreme!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme