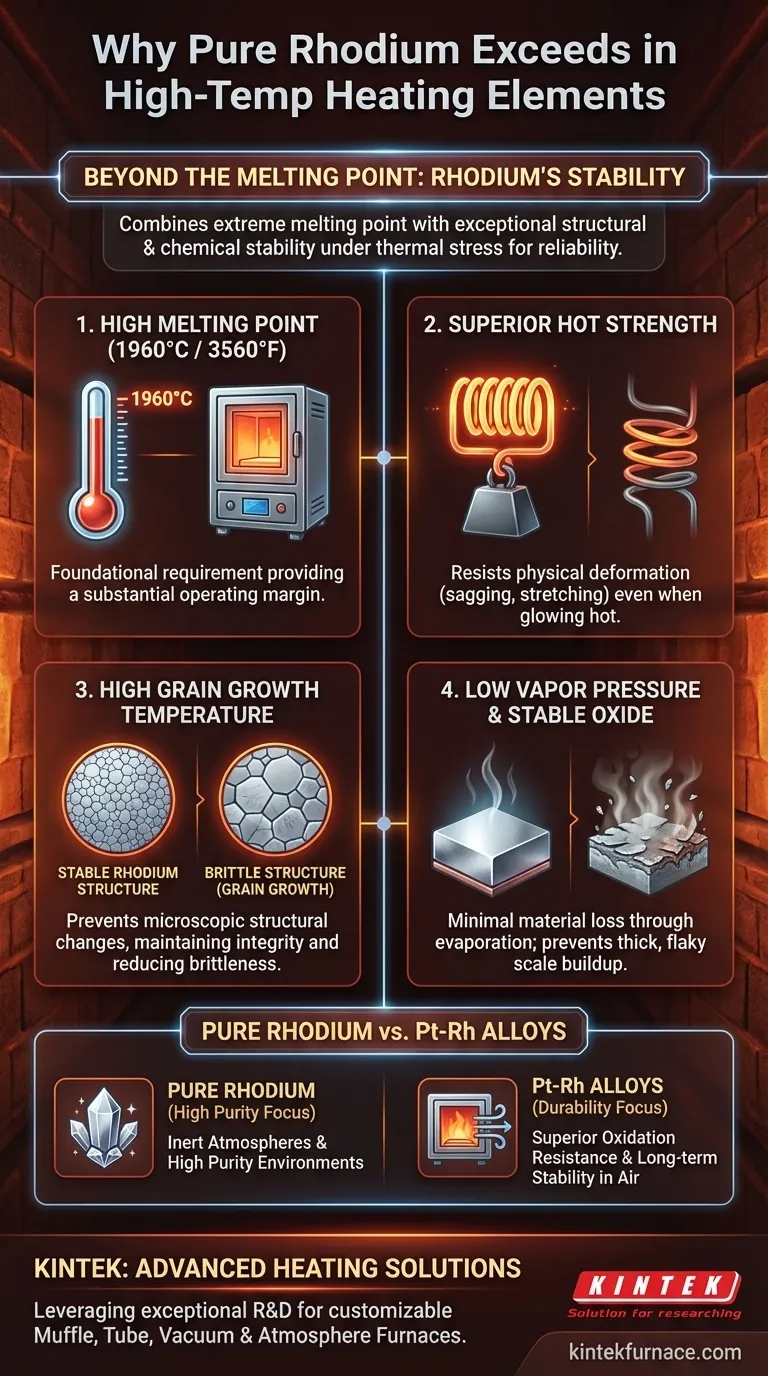

In breve, il rodio puro è un materiale eccellente per gli elementi riscaldanti ad alta temperatura perché combina un punto di fusione estremamente elevato con un'eccezionale stabilità strutturale e chimica sotto stress termico. La sua resistenza al degrado a livello microscopico garantisce affidabilità e una lunga vita operativa in ambienti esigenti.

L'idoneità di un elemento riscaldante è definita da più del semplice suo punto di fusione. Le vere prestazioni derivano dalla capacità di un materiale di resistere alla deformazione fisica (resistenza a caldo), ai cambiamenti strutturali microscopici (crescita del grano) e alla decomposizione chimica (ossidazione ed evaporazione) quando mantenuto a temperature estreme per lunghi periodi.

Le Proprietà Fondamentali del Rodio per l'Uso ad Alta Temperatura

Per capire perché il rodio è una scelta privilegiata, dobbiamo guardare oltre la sua capacità di resistere semplicemente al calore. Il suo valore risiede nella sua stabilità attraverso molteplici vettori fisici e chimici.

Punto di Fusione Elevato: Il Requisito Fondamentale

La caratteristica più evidente è il suo alto punto di fusione di 1960°C (3560°F). Questo fornisce un margine operativo sostanziale per la stragrande maggioranza dei processi industriali ad alta temperatura, garantendo che l'elemento non si guasti per fusione.

Resistenza a Caldo: Resistere alla Deformazione Sotto il Calore

I materiali si indeboliscono man mano che si scaldano. Il rodio possiede una superiore resistenza a caldo, il che significa che mantiene la sua integrità strutturale e resiste ad afflosciarsi, allungarsi o rompersi anche quando è incandescente. Questa resilienza fisica è fondamentale per gli elementi modellati in bobine o forme complesse.

Alta Temperatura di Crescita del Grano: La Chiave della Durabilità

A livello microscopico, i metalli sono composti da strutture cristalline chiamate grani. Ad alte temperature, questi grani possono fondersi e ingrandirsi, un fenomeno chiamato crescita del grano, che rende il materiale fragile e incline al cedimento.

Il rodio ha una temperatura di crescita del grano molto elevata, il che significa che la sua struttura interna rimane stabile e forte. Questa resistenza al degrado microstrutturale è una delle ragioni principali della sua durabilità a lungo termine nei forni ad uso continuo.

Pressione di Vapore ed Evaporazione dell'Ossido: Garantire la Longevità

Tutti i materiali evaporano e il tasso aumenta con la temperatura. Il rodio ha una pressione di vapore molto bassa, il che significa che evapora estremamente lentamente anche ad alte temperature, portando a una minima perdita di materiale nel tempo.

Inoltre, sebbene formi un ossido in presenza di aria, anche questo strato di ossido di rodio evapora a un tasso favorevole. Ciò impedisce l'accumulo di una scaglia spessa e sfaldabile che potrebbe compromettere l'integrità dell'elemento riscaldante.

Comprendere i Compromessi: Rodio Puro rispetto alle Leghe

Sebbene il rodio puro sia altamente efficace, non è l'unica opzione. Comprendere la sua posizione rispetto alle sue leghe è fondamentale per una corretta selezione dei materiali.

Il Caso del Rodio Puro

Il rodio puro è spesso specificato in applicazioni in cui la purezza chimica è fondamentale. Ciò include alcuni tipi di crescita di cristalli, produzione di vetro o forni da laboratorio in cui anche tracce di contaminazione da un elemento di lega (come il platino) sono inaccettabili.

Il Vantaggio delle Leghe Platino-Rodio

Per molte applicazioni industriali, le leghe platino-rodio (Pt-Rh) sono la scelta preferita. La lega del rodio con il platino può migliorare ulteriormente le proprietà chiave, spesso risultando in una resistenza all'ossidazione ancora migliore e una pressione di vapore inferiore rispetto al solo rodio puro. Queste leghe offrono spesso un equilibrio più ottimizzato tra prestazioni e costo per il riscaldamento industriale generale.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del materiale corretto richiede di allineare le sue proprietà specifiche con il tuo obiettivo operativo principale.

- Se il tuo obiettivo principale è la massima temperatura in atmosfera inerte o ambiente ad alta purezza: Il rodio puro è un eccellente candidato grazie al suo eccezionale punto di fusione e alla semplicità elementare.

- Se il tuo obiettivo principale è la stabilità a lungo termine e la resistenza all'ossidazione all'aria: Una lega platino-rodio offre spesso una durabilità superiore ed è lo standard per molti elementi di forni industriali.

In definitiva, la scelta del materiale giusto dipende dalla comprensione delle esigenze precise del tuo processo ad alta temperatura.

Tabella Riassuntiva:

| Proprietà | Vantaggio per gli Elementi Riscaldanti |

|---|---|

| Alto Punto di Fusione (1960°C) | Fornisce un ampio intervallo di temperatura operativa, prevenendo la fusione |

| Resistenza a Caldo Superiore | Resiste alla deformazione e all'afflosciamento sotto stress termico |

| Alta Temperatura di Crescita del Grano | Mantiene l'integrità strutturale, riducendo la fragilità e il cedimento |

| Bassa Pressione di Vapore | Minimizza la perdita di materiale per evaporazione per una lunga durata |

| Evaporazione Stabile dell'Ossido | Previene l'accumulo di scaglie, garantendo prestazioni affidabili |

Hai bisogno di una soluzione affidabile per forni ad alta temperatura? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire sistemi di riscaldamento avanzati come forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e ad Atmosfera Controllata, e Sistemi CVD/PECVD. Con forti capacità di personalizzazione approfondita, adattiamo le soluzioni alle tue esigenze sperimentali uniche, garantendo purezza e durata in ambienti esigenti. Contattaci oggi per migliorare le prestazioni del tuo laboratorio con la nostra esperienza!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo