Alla base, la versatilità degli elementi riscaldanti in Disilicuro di Molibdeno (MoSi₂) deriva dalla loro unica capacità di operare in modo affidabile a temperature estreme in atmosfere ossidanti. Ciò è dovuto a uno strato protettivo auto-riparante che si forma durante il funzionamento, conferendo loro una longevità eccezionale e una stabilità chimica che altri materiali non possono eguagliare.

Il vero valore degli elementi in MoSi₂ non è solo la loro capacità di raggiungere temperature elevate, ma la loro capacità di fornire calore costante, uniforme e duraturo in ambienti industriali esigenti dove i guasti di processo e i tempi di inattività sono eccezionalmente costosi.

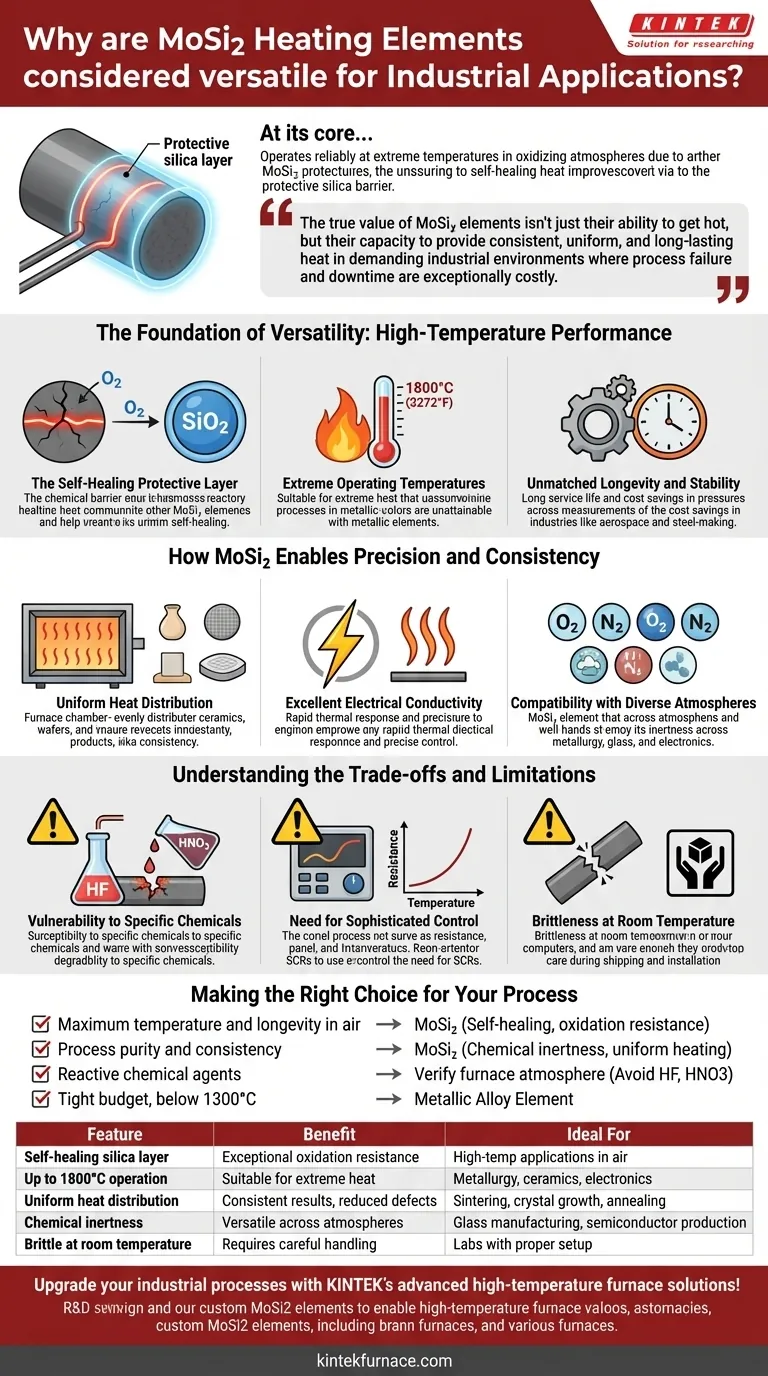

La Base della Versatilità: Prestazioni ad Alta Temperatura

Il vantaggio principale del MoSi₂ è la sua robusta performance sotto stress termico estremo. Questa capacità si basa su alcune caratteristiche chiave che lavorano in concerto.

Lo Strato Protettivo Auto-Riparatore

Quando riscaldato, il MoSi₂ reagisce con l'ossigeno nell'atmosfera per formare uno strato sottile e non poroso di silice pura (SiO₂) sulla sua superficie. Questo strato agisce come una barriera chimica, proteggendo l'elemento sottostante da ulteriore ossidazione.

Se si forma una crepa in questo strato protettivo a causa del ciclaggio termico, il MoSi₂ esposto sottostante reagisce immediatamente con l'ossigeno per "riparare" la breccia. Questa unica funzione di auto-riparazione è ciò che conferisce all'elemento la sua incredibile resistenza alla corrosione ad alta temperatura.

Temperature Operative Estreme

Grazie a questo strato protettivo, gli elementi in MoSi₂ possono operare continuamente a temperature fino a 1800°C (3272°F) in aria. Questo li rende adatti per processi che sono semplicemente irraggiungibili con la maggior parte degli elementi riscaldanti metallici.

Longevità e Stabilità Ineguagliabili

La combinazione di capacità ad alta temperatura e proprietà auto-riparanti si traduce in una durata di servizio eccezionalmente lunga. Per industrie come l'aerospaziale o la siderurgia, dove i tempi di inattività del forno possono bloccare la produzione, questa affidabilità si traduce direttamente in significativi risparmi sui costi e in efficienza operativa.

Come il MoSi₂ Permette Precisione e Consistenza

Oltre al calore puro, le proprietà del MoSi₂ sono fondamentali per le industrie che richiedono un controllo preciso del processo e risultati ripetibili.

Distribuzione Uniforme del Calore

Gli elementi in MoSi₂ sono progettati per fornire un calore altamente uniforme in tutta la camera del forno. Questa consistenza è essenziale per applicazioni come la sinterizzazione di ceramiche, la crescita di cristalli o la ricottura di wafer semiconduttori, dove anche minime variazioni di temperatura possono rovinare il prodotto finale.

Eccellente Conducibilità Elettrica

Questi elementi convertono efficientemente l'energia elettrica in energia termica. Ciò consente una rapida risposta termica e precise regolazioni della temperatura, offrendo agli operatori un controllo granulare sul ciclo di riscaldamento.

Compatibilità con Diverse Atmosfere

Sebbene le loro prestazioni siano ottimizzate in atmosfere ossidanti (come l'aria), la loro generale inerzia chimica li rende adatti a un'ampia gamma di ambienti di processo. Questa adattabilità consente di utilizzarli nella metallurgia, nella produzione di vetro e nella produzione di elettronica senza significative modifiche.

Comprendere i Compromessi e le Limitazioni

Nessuna tecnologia è priva di limitazioni. L'obiettività richiede di capire dove gli elementi in MoSi₂ potrebbero non essere la scelta ideale.

Vulnerabilità a Specifici Prodotti Chimici

Lo strato protettivo di silice, sebbene altamente resiliente, è suscettibile a determinate sostanze chimiche. Gli elementi in MoSi₂ saranno attaccati e si degraderanno rapidamente in presenza di acido fluoridrico e acido nitrico.

Necessità di Controllo Sofisticato

La resistenza elettrica del MoSi₂ cambia significativamente man mano che si riscalda. Hanno anche un limite massimo di corrente che deve essere rispettato per prevenire danni. Ciò rende necessario l'uso di controllori di potenza avanzati, tipicamente SCR (Silicon Controlled Rectifiers), per gestire l'input di potenza in modo accurato.

Fragilità a Temperatura Ambiente

Come molte ceramiche, gli elementi in MoSi₂ sono relativamente fragili a temperature ambiente. Sebbene possiedano una forte resistenza agli urti una volta caldi, è necessario prestare particolare attenzione durante la spedizione, la manipolazione e l'installazione per evitare fratture.

Fare la Scelta Giusta per il Tuo Processo

La scelta dell'elemento riscaldante giusto richiede di abbinare le sue capacità al tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è la massima temperatura e longevità in aria: il MoSi₂ è una scelta di prim'ordine grazie alla sua resistenza all'ossidazione auto-riparante e alla sua stabilità.

- Se il tuo obiettivo principale è la purezza e la consistenza del processo: la loro inerzia chimica e il riscaldamento uniforme li rendono ideali per applicazioni sensibili come la produzione di semiconduttori e vetro.

- Se il tuo processo coinvolge agenti chimici reattivi: devi verificare che l'atmosfera del tuo forno sia priva di acidi fluoridrico o nitrico per prevenire una rapida degradazione dell'elemento.

- Se operi con un budget limitato senza la necessità di temperature estreme: un elemento in lega metallica meno costoso potrebbe essere una scelta più adatta per applicazioni al di sotto dei 1300°C.

In definitiva, comprendere questi principi fondamentali ti consente di sfruttare i vantaggi unici del MoSi₂ per operazioni ad alta temperatura affidabili ed efficienti.

Tabella Riepilogativa:

| Caratteristica | Vantaggio | Ideale Per |

|---|---|---|

| Strato di silice auto-riparante | Eccezionale resistenza all'ossidazione e longevità | Applicazioni ad alta temperatura in aria |

| Funzionamento fino a 1800°C | Adatto per processi a calore estremo | Metallurgia, ceramica, elettronica |

| Distribuzione uniforme del calore | Risultati consistenti e riduzione dei difetti del prodotto | Sinterizzazione, crescita di cristalli, ricottura |

| Inerzia chimica | Versatile in varie atmosfere | Produzione di vetro, produzione di semiconduttori |

| Fragile a temperatura ambiente | Richiede attenzione nella manipolazione e installazione | Laboratori con configurazione e controlli adeguati |

Migliora i tuoi processi industriali con le avanzate soluzioni per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori elementi riscaldanti MoSi2 affidabili e sistemi di forni personalizzati, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e riducendo i tempi di inattività. Contattaci oggi per discutere come possiamo ottimizzare le tue applicazioni ad alta temperatura!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido