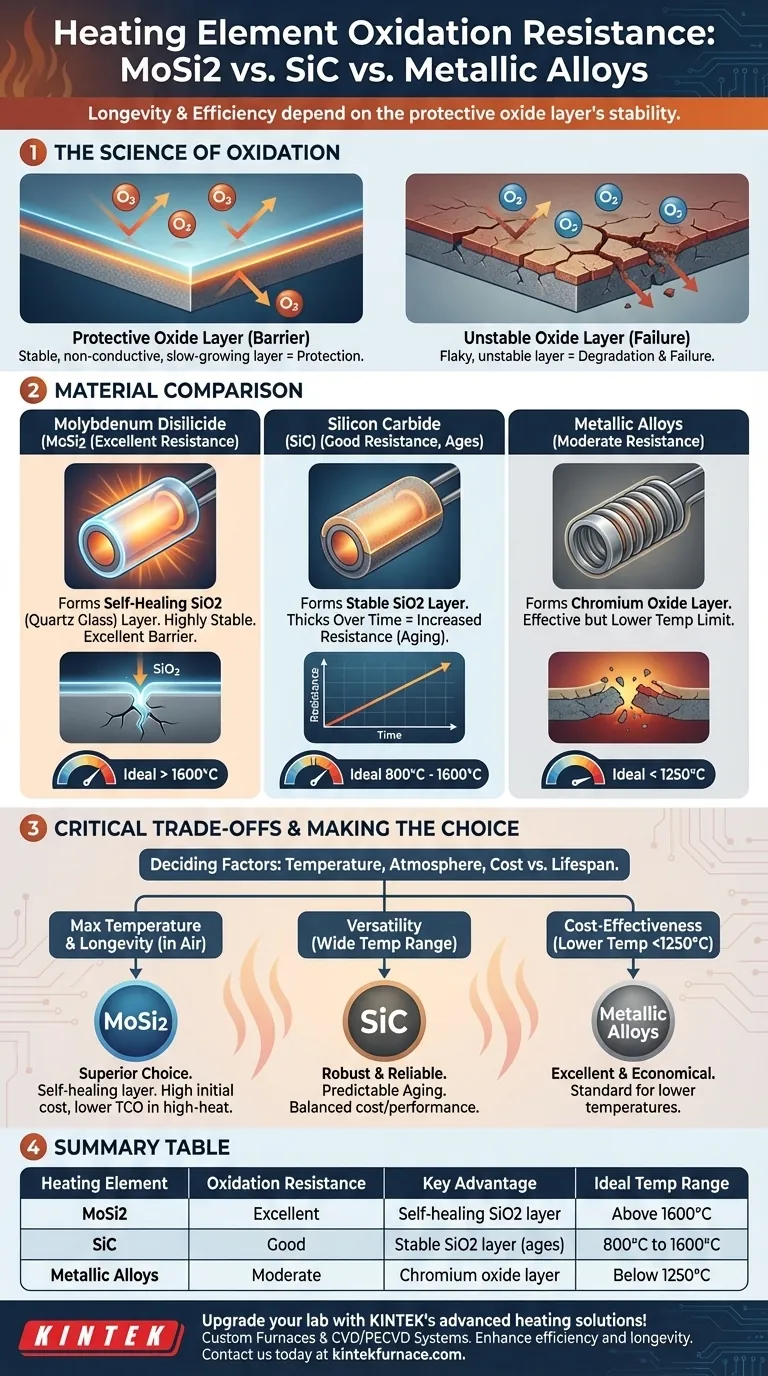

In breve, gli elementi riscaldanti in disiliciuro di molibdeno (MoSi2) offrono una resistenza all'ossidazione significativamente migliore rispetto agli elementi in carburo di silicio (SiC). Quando riscaldato, il MoSi2 forma uno strato protettivo simile al vetro di biossido di silicio (SiO2) che protegge il materiale da ulteriore degrado. Sebbene anche il SiC si ossidi, questo processo può influire negativamente sulla sua efficienza a lungo termine, mentre lo strato sul MoSi2 è effettivamente auto-riparante.

La longevità e l'efficienza di un elemento riscaldante ad alta temperatura non sono determinate dal materiale stesso, ma dalla stabilità dello strato di ossido protettivo che forma quando riscaldato. Comprendere questo principio è la chiave per selezionare l'elemento giusto per la tua applicazione.

La scienza dell'ossidazione negli elementi riscaldanti

Per confrontare i materiali, dobbiamo prima capire perché l'ossidazione è il fattore centrale nella vita e nelle prestazioni di un elemento riscaldante. È il meccanismo primario sia di protezione che di fallimento.

Cos'è l'ossidazione?

L'ossidazione è la reazione chimica che si verifica quando un materiale è esposto all'ossigeno, specialmente ad alte temperature. Questa reazione forma un nuovo composto, chiamato ossido, sulla superficie del materiale.

Questo processo è comunemente visto come ruggine sul ferro, ma negli elementi riscaldanti ad alte prestazioni, può essere un effetto altamente desiderabile.

Perché determina la durata dell'elemento

Uno strato di ossido stabile, non conduttivo e a crescita lenta agisce come una barriera protettiva. Impedisce all'ossigeno di raggiungere il materiale del nucleo sottostante, rallentando drasticamente un ulteriore degrado.

Al contrario, uno strato di ossido instabile o sfaldabile offre scarsa protezione, portando a una rapida perdita di materiale e a un guasto prematuro dell'elemento. La crescita dello strato di ossido può anche modificare la resistenza elettrica dell'elemento, un fenomeno noto come "invecchiamento".

Un confronto tra i materiali chiave

La differenza nella resistenza all'ossidazione si riduce alla qualità e al comportamento dello strato protettivo che ogni materiale forma.

Disiliciuro di molibdeno (MoSi2): Il campione delle alte temperature

Gli elementi in MoSi2 sono rinomati per le loro eccezionali prestazioni a temperature molto elevate, principalmente a causa del loro unico comportamento all'ossidazione.

Quando riscaldato in un'atmosfera ossidante, il MoSi2 forma uno strato sottile e non poroso di biossido di silicio puro (SiO2), che è essenzialmente vetro di quarzo. Questo strato è altamente stabile e fornisce un'eccellente barriera contro ulteriore ossidazione. Se si forma una crepa, l'ossigeno penetra e "ripara" istantaneamente la rottura formando nuovo SiO2.

Carburo di silicio (SiC): Il cavallo di battaglia versatile

Gli elementi in SiC sono ampiamente utilizzati e apprezzati per la loro elevata resistenza e resistenza agli shock termici in un'ampia gamma di temperature.

Come il MoSi2, anche il SiC forma uno strato protettivo di biossido di silicio (SiO2). Tuttavia, questo strato tende a crescere più spesso nel tempo. Questo graduale aumento di spessore fa aumentare la resistenza elettrica dell'elemento, un processo di invecchiamento prevedibile che deve essere gestito dal sistema di controllo della potenza.

Leghe metalliche (es. Nichelcromo): Lo standard comune

Gli elementi riscaldanti metallici, come quelli realizzati in Nichelcromo (una lega di nichel-cromo), sono standard nelle applicazioni a bassa temperatura come forni e tostapane.

Queste leghe funzionano formando uno strato protettivo di ossido di cromo. Questo strato è molto efficace ma ha una temperatura operativa massima inferiore rispetto agli strati di SiO2 formati da MoSi2 e SiC.

Comprendere i compromessi critici

La scelta di un elemento raramente riguarda una singola proprietà. È necessario bilanciare le prestazioni con le condizioni operative e i costi.

La temperatura è il fattore decisivo

Il fattore più importante è la temperatura operativa target. Il MoSi2 eccelle sopra i 1600°C, dove il suo strato protettivo è più efficace. Il SiC è una scelta robusta per l'intervallo da 800°C a 1600°C. Le leghe metalliche sono generalmente migliori per applicazioni inferiori a 1250°C.

Sensibilità atmosferica

La stabilità dello strato di ossido protettivo dipende dall'atmosfera del forno. Ad esempio, il MoSi2 può essere soggetto a una degradazione a bassa temperatura nota come "peste" in determinate condizioni. È fondamentale abbinare l'elemento all'ambiente chimico in cui opererà.

Costo vs. Durata

Gli elementi in MoSi2 spesso comportano un costo iniziale più elevato. Tuttavia, nella giusta applicazione ad alta temperatura e ossidante, la loro estrema longevità e resistenza stabile possono tradursi in un costo totale di proprietà inferiore per tutta la durata dell'attrezzatura. Il SiC spesso rappresenta un compromesso equilibrato sia in termini di costi che di prestazioni.

Fare la scelta giusta per il tuo obiettivo

La tua selezione dovrebbe essere guidata dalle specifiche esigenze del tuo processo di riscaldamento.

- Se il tuo obiettivo principale è la massima temperatura e longevità in aria: il MoSi2 è la scelta superiore grazie al suo strato protettivo auto-riparante e altamente stabile.

- Se il tuo obiettivo principale è la versatilità in un'ampia gamma di alte temperature: il SiC offre una soluzione robusta e affidabile, a condizione che tu tenga conto delle sue prevedibili caratteristiche di invecchiamento.

- Se il tuo obiettivo principale è l'efficacia dei costi in applicazioni a bassa temperatura (sotto i 1250°C): gli elementi metallici come il Nichelcromo offrono prestazioni eccellenti ed economiche.

Comprendendo come ogni materiale si comporta sotto il calore, puoi selezionare un elemento che garantisca sia affidabilità che efficienza a lungo termine per le tue esigenze specifiche.

Tabella riassuntiva:

| Elemento riscaldante | Resistenza all'ossidazione | Vantaggio chiave | Intervallo di temperatura ideale |

|---|---|---|---|

| Disiliciuro di molibdeno (MoSi2) | Eccellente | Strato di SiO2 auto-riparante | Sopra i 1600°C |

| Carburo di silicio (SiC) | Buona | Strato di SiO2 stabile, ma invecchia | Da 800°C a 1600°C |

| Leghe metalliche (es. Nichelcromo) | Moderata | Strato di ossido di cromo | Sotto i 1250°C |

Aggiorna le capacità ad alta temperatura del tuo laboratorio con le soluzioni di riscaldamento avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD su misura per le tue esigenze uniche. La nostra profonda personalizzazione garantisce prestazioni precise per diversi laboratori. Contattaci oggi per discutere come i nostri elementi riscaldanti possono migliorare la tua efficienza e longevità!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme